HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 27) Año 2016. Pág. 7

Alini CAVICHIOLI 1; Wallace Nóbrega LOPO 2; Kazuo KHATAKEYAMA 3; Edgar Augusto LANZER 4

Recibido: 06/05/16 • Aprobado: 03/06/2016

2. A indústria têxtil e de confecção no Brasil

3. Planejamento e Controle da Produção (PCP)

7. Procedimentos metodológicos

RESUMO: Com o mercado atual em constante desenvolvimento, a busca por novas práticas e tecnologias se tornou um desafio constante para as empresas. O que fazer para manter-se no mercado e ser competitivo. Como fator fundamental de estratégia competitiva, se destaca os sistemas de informação; instrumentos de grande importância nas organizações que aliados aos sistemas de produção vem contribuindo de maneira significativa na melhoria dos processos e aumento da produtividade. O presente artigo é um estudo de caso em uma empresa de pequeno porte de confecção da cadeia têxtil, que tem como objetivo, relatar as melhorias obtidas, com a aplicação de sistemas de informação. Aborda-se neste, um breve histórico e a importância deste setor no mercado, conceitos de planejamento e controle da produção (PCP) e sistemas de produção. Um enfoque geral em sistemas de informação e os elementos das forças competitivas. |

ABSTRACT: With the current market in constant development, the search for new practices and technologies has become a constant challenge for companies. What to do to keep in the market and be competitive. As a key factor of competitive strategy, stands information systems; very important instruments in organizations allied to production systems has contributed significantly in improving processes and increasing productivity. This article is a case study in a small business of making the textile chain, which aims, report the improvements, with the application of information systems. It approaches this, a brief history and the importance of this sector in the market, planning concepts and production control (PCP) and production systems. A general focus on information systems and the elements of competitive forces. |

A necessidade de cobrir-se acompanha a humanidade por meio do tempo. Além de constituir-se uma necessidade humana de sobrevivência procura também satisfazer um desejo estético (ARAGÃO et al., 2002).

No Brasil o setor têxtil pode ser considerado, ainda, como um segmento em transformação por ser um dos setores mais antigos do mundo (BRAGA JUNIOR, PIO e ANTUNES, 2009). As primeiras instalações destas indústrias iniciaram em meados do século XIX, baseando-se no mercado consumidor em expansão e no crescimento populacional (CLEMENTINO, 2012).

Novos métodos de produção foram surgindo e o setor têxtil foi aderindo estas práticas e acompanhando o avanço acelerado da tecnologia que permitiu inovar e alavancar os processos produtivos de forma a atender as demandas de um público bastante exigentes com os consumidores de vestuário.

Para atender esta demanda e se desenvolver, este setor procurou novas tecnologias por meio de sistemas de produção, desenvolvimento de fornecedores e aderindo aos sistemas de informação.

Lucato et al., (2015) resumem que as melhorias de tecnologia que são implementadas no setor têxtil resultam da aquisição de novos equipamentos destinados a substituir processos e máquinas obsoletos. No entanto muitas empresas estão aderindo também a práticas como o JIT (just-in-time) para melhoramento dos processos e principalmente utilizando os sistemas de informação como fator competitivo.

Complementando os conceitos de Rezende e Abreu (2001) de que toda empresa que se preocupa com a sua perenidade e competitividade deve também focar seus esforços em SI e TI.

Para manter-se, alcançar seus objetivos que é a lucratividade e ocupar uma posição no mercado, as organizações precisam elaborar um planejamento, os fatos não acontecem ao acaso. Ter informações a respeito de fornecedores, clientes, tendências de mercado, novas tecnologias só é possível por meio dos SI, que vão tratar o patrimônio mais valioso de qualquer organização que é a informação.

De acordo com Braga Junior, Pio e Antunes (2009) as mudanças tecnológicas são motivadas, basicamente, devido às pressões do ambiente externo. A busca por benefícios econômicos, com agregação de valor e redução dos custos, é a tônica para as inovações ocorridas no setor.

Além disso, as tecnologias de melhoramento por meio dos sistemas produtivos e SI são normalmente acompanhadas por mudanças no sistema de produção e na organização do trabalho, exigindo novas habilidades técnicas da mão de obra (GARCIA e MADEIRA, 2013).

Como principal benefício dos SI destaca-se a possibilidade de processamento de um grande volume de informações de forma rápida com disponibilidade imediata para a tomada de decisão, mudança de estratégias e aumento de produção.

Segundo Marques e Resende (2015), atualmente as empresas precisam estar centradas em suas informações, exigindo de seus gestores estratégias eficientes, que podem ser facilitadas utilizando-se de recursos inteligentes oferecidos pelos sistemas de informação disponíveis.

Nestecontexto, consideram-se quatro pilares importantes para a sobrevivência de uma organização: objetivo, planejamento, processos e os sistemas de informação. O presente artigo tem como objetivo analisar a importância dos SI ao longo do processo produtivo, desde a entrada do pedido até a entrega ao cliente final.

O complexo têxtil abrange uma das indústrias mais tradicionais da economia brasileira. Foi uma das pioneiras no processo de industrialização no país. A trajetória histórica e cultural do setor têxtil e de confecção brasileiro evidencia que o setor passou e ainda passa por um processo de mudança. Neste contexto a tecnologia destaca-se como fator de estratégico e de competitividade (FUJITA e JORENTE, 2015).

Segundo Caldeira et al. (2014) no Brasil, o setor têxtil está presente há mais de 200 anos e desempenha papel de destaque no desenvolvimento econômico e social. A cadeia têxtil brasileira é completa com empresas que atuam desde o plantio de algodão e produção de fibras, até aos desfiles de moda, passando por fiações, tecelagens, beneficiadoras, confecções, comércio atacadista e varejista.

Conforme Silva (2014) a produção têxtil pode ser dividida em três segmentos: produção de fibras químicas, produção de têxteis básicos (fios, tecidos e malhas) e produção de artigos confeccionados (vestuário, linha lar e artigos técnicos industriais).

Diante disso as indústrias têxteis de vestuário vêm sofrendo constante transformação durante todas as décadas, na pré-história as “roupas”, feitas de pele de animais eram usadas somente para se proteger do frio. Após o surgimento do tecido, aquecer o corpo não era a única utilização, também começava a surgir o fator estético. As décadas foram passando e a necessidade de novos produtos e a necessidade de produção em massa foi surgindo, junto com ela a modelagem.

As primeiras modelagens eram feitas por artesões, as peças sob medidas desenvolvidas por meio da moulage. Após o surgimento da modelagem, a moda começou a influenciar nas roupas, evoluindo com o passar das décadas. A modelagem foi se tornando útil e moderna para produção e qualidade das peças (LAVER, 2006).

Segundo IEMI (2014) no Estado de Santa Catarina estão localizados 14,5% das empresas de toda a cadeia têxtil brasileira, ou 4.797 empresas, sendo produtoras ou beneficiadoras de manufaturas têxteis e 4.051 fabricantes de artigos confeccionados.

A maior parte da produção têxtil do Brasil está fixada na região sul e sudeste, possuindo um maior número de trabalhadores nas funções têxteis. Entre os trabalhadores a mulher vem se destacando, pois elas expandiram a economia do país e de suas próprias famílias (SABRA, 2009).

Segundo ABIT (2012) o setor têxtil trata-se do 2º maior gerador do primeiro emprego e do 2º maior empregador da indústria de transformação, sendo assim um setor de importância para o país.

Independente do ramo de atividade da empresa seja ela de produção de bens ou de serviços, são por meio da produção que se obtém os lucros desejáveis. Para que isto ocorra é necessária administração do PCP. Aproveitar ao máximo os recursos disponíveis seja eles de pessoal, maquinário, fornecedores e processos em geral que fazem parte da cadeia produtiva.

Thurer e Godinho (2012) resumem que o PCP envolve uma série de decisões com o objetivo de definir o que, quanto e quando produzir, comprar e entregar, além de quem e como produzir. Um sistema produtivo para se alcançar metas e consolidar estratégias, é necessário formular planos, administrar recursos humanos, direcionar estes recursos acompanhando a produção, corrigindo alguns desvios que possam surgir (SOUZA, et al., 2014).

Para Tubino (2009) em um sistema produtivo ao serem definidas as metas e estratégias é necessário formular planos, administrar os recursos e direcioná-los para alcançar os objetivos traçados.

O mesmo autor resume que as atividades do PCP são exercidas em três níveis hierárquicos num sistema de produção:

O acompanhamento e controle da produção fornecem suporte ao sistema produtivo no sentido de garantir que as atividades programadas e planejadas para o período sejam cumpridas. Seu objetivo é promover uma ligação entre o planejamento e a execução das atividades operacionais, identificando os desvios, sua magnitude e fornecendo subsídios para que os responsáveis pelas ações corretivas possam agir (SOUZA, et al., 2012).

Esta análise é importante porque se a previsão de vendas por superior a capacidade produtiva, vai ter falta de mão de obra. Conforme Pereira, Barbosa e Drohomeretski (2012), se a previsão de vendas for inferior a capacidade de produção vai haver ociosidade de pessoal. Estes fatores devem ser balanceados para haver equilíbrio no planejamento.

Já um plano de produção determina a quantidade de itens a serem produzidos em determinado período. Este período pode ser compreendido em uma semana, alguns meses e até mesmo um ano. Elaborar um plano de produção que compatibilize as necessidades de produção com a capacidade disponível pode se revelar uma tarefa complexa, principalmente se os produtos envolvidos exigirem muitas operações (PEREIRA, BARBOSA e DROHOMERETSKI, 2012).

Ainda para Tubino (2009), este plano busca também atender as necessidades dos clientes de forma eficiente com um sistema produtivo que atenda às necessidades da produção, quanto maior o equilíbrio entre a taxa de demanda e a produção mais eficaz será o plano.

Na década de 90 quando o Brasil abriu as portas para exportação o país passou e ainda passa por um processo contínuo de transformação. Fator este necessário para a sobrevivência das empresas. Oferecer produtos com qualidade e preço de condizentes com o mercado.

Neste conceito as empresas se posicionaram buscando modernização e técnicas que agregassem valor ao sistema produtivo e tornarem-se competitivas. Apresenta-se um breve histórico da filosofia jut-in-time (JIT), projeto auxiliado por computador (CAD), manufatura auxiliada por computador (CAM) e manufatura integrada por computador (CIM).

O JIT caracteriza-se muito mais como uma filosofia de trabalho do que um sistema produtivo. Surgiu no Japão na década de 60, desenvolvido na Toyota e aplicada inicialmente na indústria automobilística. O principal objetivo deste sistema é eliminar desperdícios, ou seja, toda atividade que não agrega valor ao produto é considerada desperdício.

Tubino (2009) apresenta uma proposta de classificação de desperdícios que se identificam em sete categorias:

Além de eliminar desperdícios o JIT procura utilizar a capacidade plena dos colaboradores busca também colocar o componente certo na hora certa, trabalha com uma política forte de qualidade do componente produzido. A sua implementaçãoprovoca uma redução gradual no nível de estoques, o que revela mais problemas, e força os trabalhadores a buscarem soluções mais dinâmicas, tornando a multifuncionalidade uma qualificação essencial (SOUZA et al., 2012).

Os mesmos autores descrevem que um dos maiores elementos do JIT é o sistema kanban. Esse sistema que pode ser traduzido por “anotação visível”, ou sinal, muito utilizado para apoiar a redução de custos e melhorar a comunicação.

Na prática o Kanban pode ser compreendido como uma técnica que dinamiza e operacionaliza a produção ou como uma ferramenta de controle da manufatura na qual um posto de trabalho informa por meio de um cartão a sua necessidade de materiais para seção antecedente. É um sistema de informação que controla as quantidades de insumos de produção em todos os processos (FEITOSA et al., 2010).

Este sistema se caracteriza como um dos pilares dos sistemas de produção que prega que tudo deverá ser executado na hora certa evitando desperdícios e produzido com qualidade no tempo certo.

A década de 1980 viu emergir o estímulo à integração de outros sistemas computacionais, inicialmente pela integração de aplicações de software para o desenvolvimento de produtos conhecidos como Computer Aided Design (CAD) (MARTINS et al., 2008).

O CAD é um software que permite dar suporte a função de projeto. Segundo Tubino (2009) é um sistema computacional empregado para elaboração de desenhos, lista de materiais e outros conjuntos de instruções para atividades de produção como uma base de dados gráfica de peças, desenhos, simulação gráfica interativa, armazenamento e acesso a documentos técnicos entre outros.

Benefícios decorrentes do uso do CAD são inúmeros, entre eles destacam-se a redução de espaço, arquivos técnicos que antes ocupavam salas inteiras podem ser armazenados eletronicamente.

O CAM atua diretamente no processo de produção, permitindo que a máquina opere com comandos enviados a partir de um computador. Máquinas com esta função são denominadas de controle numérico CNC (computer nemerically controled). Estas máquinas podem ser programadas e reprogramadas de acordo com a necessidade do momento já que dispões de um computador integrado.

A grande vantagem deste sistema é a melhoria na capacidade de processamento diminuindo variabilidade e refugos tendo como consequência melhoria na qualidade. A integração das tecnologias CAD/CAM introduziu o conceito de Manufatura Integrada por Computador (CIM) (MARTINS, et al., 2008).

A sigla CIM do inglês (Computer Integrad Manufacturing) significa manufatura integrada por computador. Este conceito surgiu na década de 50 e tornou-se viável somente na década de 80 com o desenvolvimento de software e hardwares mais potentes e com grande capacidade de armazenamento.

O sistema CIM visa integrar o planejamento e o controle de atividades de um sistema de produção suportado por uma rede de sistemas computacionais que inclui hardware, software e banco de dados. Com o uso das informações armazenadas, o sistema CIM permite coordenar todas as informações técnicas e operacionais do sistema de produção e manter o registro dos dados (TUBINO, 2009).

Aos poucos o CIM foi se introduzindo nas empresas de manufatura devido a sua flexibilidade e facilidade de integração com outros sistemas como CAD e CAM. Estes sistemas permitiram um novo ritmo de inovação e exploração de novos nichos de mercado até então desconhecidos (MARTINS et al., 2008).

As organizações necessitam de sistemas para planejar o seu futuro e auxiliar no processo produtivo. Para que isto ocorra os vários departamentos das empresas precisam estar integrados para tratar a mesma informação.

Para Rezende e Abreu (2001) o mundo está arbitrariamente segmentado em diversas partes e separado em diversas áreas. A proposta dos sistemas é justamente esta, proporcionar a integração entre os diversos departamentos.

Bohn et al. (2012) resumem sistema como um conjunto de componentes inter-relacionados, trabalhando junto para coletar, recuperar, processar, armazenar e distribuir informações com finalidades definidas. Diante disso novos sistemas surgiram objetivando atender a demanda de mercado, onde se destacam o Material Requirements Planning (MRP) e Enterprise Resource Planninig (ERP).

A sigla MRP Material Requeriment Planning pode ser traduzida por planejamento ou requisitos das necessidades de materiais. O MRP surgiu da necessidade de planejar a demanda para atender o mercado com os produtos que serão entregues diretos ao consumidor.

O modelo MRP é caracterizado como um sistema de produção “empurrada”, que gera as ordens de produção e compra, conforme o programa mestre de produção, as listas de materiais BOM (Bill-of-Materials) e os níveis de estoque (GIACON e MESQUITA, 2011)

Para Bohn (et al.; 2012) as principais propostas do MRP são controlar os estoques, planejar as prioridades de operações e abastecer os sistemas de produção, tendo como finalidade principal a disponibilidade de materiais na hora certa.

Além do controle da lista de materiais BOM (bill off material) que constitui a espinha dorsal do MRP, foi possível também o controle de outros insumos como mão-de-obra, equipamentos, estoques entre outros.

Neste conceito de evolução tecnológica os sistemas MRP foram absorvendo outras funções além das voltadas ao chão de fábrica como planejamento de vendas, operações e controles financeiros, dando origem ao aparecimento do ERP (MARTINS et al., 2008).

A sigla ERP do inglês Enterprise Resources Plannig significa planejamento dos recursos da empresa. São sistemas integrados com recursos de automação e informatização que trabalham com o conceito de base de dados única devido à possibilidade de integração de todos os módulos em um único sistema (REZENDE e ABREU, 2001).

De acordo com o mesmo autor, este software é parte de uma tecnologia com recursos de informática que registra e processa cada evento procedente das funções empresariais por uma única entrada para processamento. Após esta etapa, as informações são disponibilizadas na empresa para todos que necessitam, seja para o setor operacional ou de tomada de decisão.

Para Marques e Resende (2013), as organizações tornam-se mais eficientes e eficazes, quando integram as informações para simplificarem os processos por meio de banco de dados centralizado consolidando todas as operações em um único ambiente utilizando a ferramenta ERP. Estes sistemas são de extrema importância dentro de uma organização por gerenciarem todo o processo produtivo do início até o fim (BOHN et al., 2015).

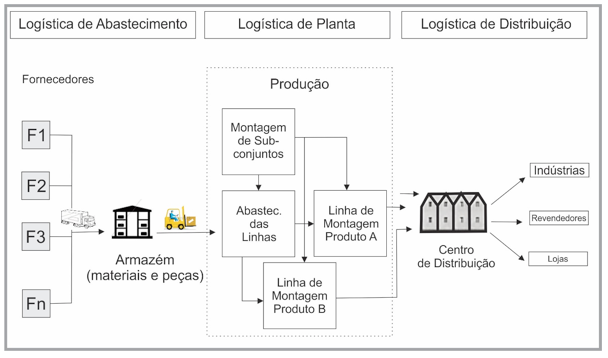

Um sistema pode ser composto por subsistemas que podem ser independentes ou se relacionam entre si compondo um sistema maior (BIO, 2008). O mesmo autor sintetiza sistemas como um conjunto de partes em constante interação e pode ser compreendido como um sistema aberto. Estes sistemas partem do princípio que determinados inputs são introduzidos no sistema e processados geram certos outputs permitindo uma visão geral da empresa. Uma indústria de montagem foi utilizada exemplo para classificar estes subsistemas:

Em resumo a empresa processa os inputs obtidos do ambiente externo para produzir seus outputs desejados sejam eles produtos ou serviços. A Figura 3 mostra um exemplo deste processo.

Beuren e Oro (2014) resume que os controles formais facilitam a inovação por propiciar informações quanto ao andamento da produção, qualidade dos produtos e retorno dos investimentos, evidenciando a necessidade de ajustes periódicos que podem resultar na implementação de estratégias de diferenciação e inovação de produtos.

Cada subsistema pode ser composto por outros subsistemas em uma rede que envolve uma cadeia processos que se interligam desde os fornecedores até a entrega do produto final, representado na Figura 1 (BIO, 2008).

Figura 1: Sistema físico-operacional

Fonte: Bio (2008)

Um SI possui vários elementos inter-relacionados que coletam entradas manipulam e armazenam, disseminam as informações em sua saída para a tomada de decisão e controle e planejamento da organização (MARQUES e RESENDE, 2013).

Em um mundo moderno onde a velocidade das mudanças ocorre substancialmente, as organizações precisam estar atentas a novas tendências de mercado. As empresas precisam se conhecer e o ambiente em que atuam; fator este indispensável para a elaboração de uma estratégia competitiva.

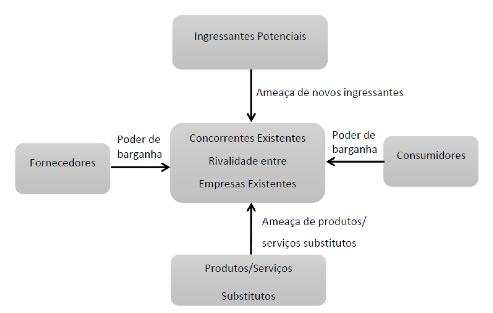

Para Carvalho e Laurindo (2010), cinco forças são determinantes para a lucratividade competitiva: clientes, fornecedores, concorrentes diretos, novos entrantes e produtos substitutos. A Figura 2 mostra um modelo de análise com estas forças.

Figura 2: as cinco forças competitivas

Fonte: Carvalho e Laurindo (2010)

A Figura 5 mostra que quanto maior a intensidade das forças competitivas menor é o poder de lucro. Em uma indústria na qual concorrência é acirrada, a taxa de retorno tende a ser menor. Um equilíbrio destas cinco forças se aproxima de um modelo perfeito de concorrência.

O objetivo de uma estratégia competitiva é definir uma ou mais áreas de atuação de acordo as diretrizes da empresa. Diante da intensificação da concorrência internacional, as empresas têm procurado diferentes estratégias para sobreviverem (SOUZA et al., 2014). Entre os quais se destacam.

De acordo Bohn et al. (2012) a informação, tem basicamente duas finalidades: o conhecimento dos ambientes interno e externo de uma organização e para a atuação nestes ambientes. O uso dessas informações como fator competitivo vai depender diretamente de um SI que vai propiciar o direcionamento de acordo com os objetivos da empresa. Diante disso decorre a necessidade de reforçar a competitividade por meio de uma reestruturação de sistemas computacionais rompendo com as velhas tradições de funcionalidades (MARTINS et al., 2008).

O presente artigo é um estudo de caso, com corrobora Yin (2001) que define como uma investigação empírica, que analisa um fenômeno contemporâneo no seu contexto da vida real, especialmente quando os limites entre o fenômeno e o contexto estão claramente definidos.

As pesquisas desse tipo têm como função a descrição das características de determinada população e situações ou ainda a relação entre elas (Gil, 1999). Opta-se por esse tipo de pesquisa por descrever as características do fenômeno sobre o elo entre os sistemas de informação e as indústrias têxteis de confecção, que no caso, uma empresa de serviços terceirizados de confecção, a partir de dados extraídos da empresa em estudo.

Sendo assim o método de pesquisa utilizada no trabalho, será de procedimento técnico de pesquisa, e também bibliográfico, visto que se buscou investigar na literatura e também na empresa estudada sobre o processo produtivo, sequencia operacional de peças confeccionadas e um tipo de sistema de informação para adequado para a produção.

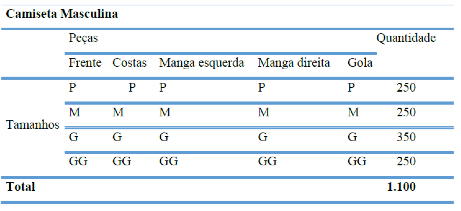

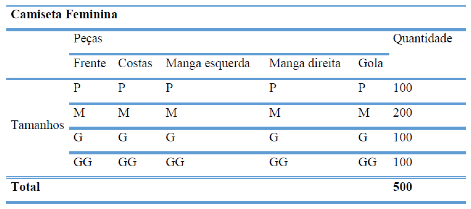

O processo produtivo apresentado pela empresa refere-se à costura de camisetas, sendo o produto final, a costura e acabamento de camisetas, modelo adulto masculino e feminino, nos tamanhos P, M, G e GG.

As peças chegam semanalmente separadas em lotes de um mil ou de duas mil unidades, dependendo da demanda. Estes lotes são separados por peças conforme exemplo nos Quadros 1 e 2 abaixo:

Quadro 1: Grade de tamanhos e quantidade de camisetas masculinas

Fonte: os autores (2016)

---

Quadro 2: Grade de tamanhos e quantidade de camisetas femininas

Fonte: os autores (2016)

As peças chegam ao processo de produção, onde primeiramente são separadas seguindo um processo manual de junção das peças para após seguirem para o a costura e acabamento.

Os processos de costura são realizados por uma máquina do tipo overloque. Uma máquina industrial que efetua a costura e simultaneamente faz os acabamentos das bordas para que os fios não desfiem. Opera com um número elevado de pontos por minutos, sendo classificada como ponto 504 na classe 500. Esta máquina apresenta técnicas de costurar rápido.

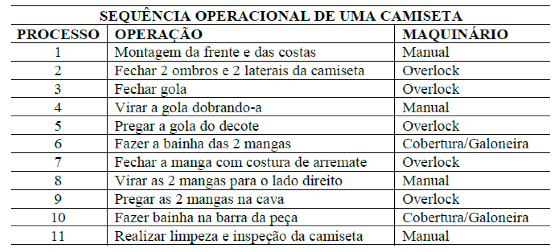

Para obter o produto final que é a camiseta pronta é necessário seguir uma sequência de etapas. As peças são separadas de acordo com o seu tamanho e seguem para o processo produtivo, onde são efetuadas operações de acordo o tipo de costura/máquina. O quadro 2 apresenta de forma resumida a sequência das operações para a montagem e costura de uma camiseta.

Quadro 3: Seqüência operacional de uma camiseta

Fonte: os autores (2016)

Este estudo de caso busca entender melhor os processos praticados em uma empresa de confecção, tendo como foco dois fatores principais: a sequência do processo produtivo e o uso dos SI com fator competitivo.

No caso analisado, o processo produtivo não seguia uma sequência lógica gerando retrabalho. Percebeu-se também um considerável tempo de espera entre uma operação e outra, visto que o leiaute não era funcional. Problemas com fornecedores também foram identificados, principalmente no prazo de entrega. O ambiente não era informatizado, tudo era controlado manualmente, o único sistema era para a emissão de notas fiscais devido a sua obrigatoriedade.

As demais informações permaneciam todas no papel centralizadas em uma única pessoa. A inspeção e a qualidade eram controladas pelas pessoas que produziam devido ao quadro enxuto de funcionário, e por realizarem várias tarefas, característica de uma empresa pequena.

O processo de produção necessita seguir um planejamento de acordo com a finalidade da empresa traçando uma estratégia para atingir seus objetivos com a aplicação adequada dos recursos. A eficiência em determinado processo é alcançada quando todos os recursos são utilizados de forma adequada e eficácia é quando o objetivo é alcançado.

O ideal é ser eficiente e eficaz ao mesmo tempo. Neste contexto é comum o termo eficiência de máquina que é medido pela seguinte equação:

O estudo de caso em análise enquadra-se em um sistema de produção em lotes que se caracteriza por um volume médio de produção de bens ou serviços padronizados. Este tipo de sistema produtivo deve ser flexível para atender aos pedidos de acordo com a demanda (TUBINO, 2009).

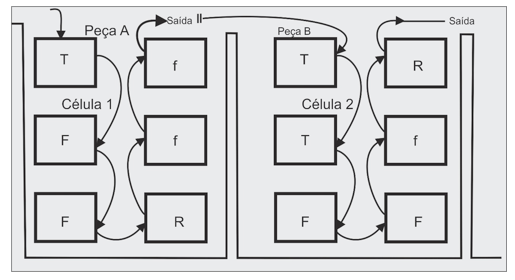

Outro ponto importante no processo produtivo é a definição do layout. Este deve ser projeto de forma a aproveitar ao máximo os recursos tanto de maquinário quanto de pessoal diminuindo o setup e aumentando a produção.

Para o caso estudado como sugestão de melhoria propõe-se o layout celular que consiste em arranjar, em um único local, máquinas diferentes que possam fabricar o produto inteiro. Neste tipo o material desloca-se dentro da célula buscando a sequência de processos necessários. Caracterizando-se por:

A Figura 3 apresenta o layout que foi implementado na empresa estudada, depois de estudos a respeito da melhoria que essa mudança proporcionaria a produção.

Figura 3: Layout celular

Fonte: os autores (2016)

A escolha do layout é importante. O melhor é aquele que fornece interação dinâmica entre os vários processos na linha produtiva e que permite mudanças diante das necessidades de atender o mercado permitindo agilidade aos processos, seja eles em um escritório ou uma linha de produção (BRAGA JUNIOR; PIO e ANTUNES, 2009).

Para que os processos sigam com fluidez a escolha dos fornecedores também dever ser considerada. O poder de negociação no relacionamento direto com este grupo promove impactos decisivos na lucratividade e atratividade de uma indústria (CARVALHO e LAURINDO, 2010).

Importância dos sistemas de informação

A informação é o patrimônio mais valioso de uma empresa. Os SI tornam-se instrumento essencial nas organizações por trazerem o benefício do uso de tecnologias e desempenhar um papel de importante como ferramenta de estratégia competitiva.

Analisando caso estudado e baseando-se em fundamentação teórica permitiu-se fazer algumas análises quanto à importância de um SI. Quanto ao processo produtivo não existem dados concretos, as decisões são tomadas baseando-se em experiências passadas e não em dados atuais.

Analisando este cenário a proposta é da adoção de um sistema produtivo e um sistema de informação integrando os setores de estoque, compras, administrativo e de produção. Diante disso torna-se possível elaborar um planejamento com a utilização plena dos recursos permitindo a garantia e entrega do pedido do tempo certo. Análises de aumento de produção, disponibilidade de mão de obra e dimensionamento correto dos recursos também tratados podem ser acompanhados em tempo real por meio das informações disponibilizadas pelo SI.

O processamento de um pedido exige informações a respeito de fornecedores: existe material disponível para a execução: A quantidade de mão de obra é suficiente? A mão-de-obra está capacidade? Qual o volume de mão de obra e capacidade de máquina disponível para tal atividade? São inúmeras perguntas que requerem retorno de informações imediatas para levar ao processo produtivo. Onde buscar estas informações? O princípio de tudo está no planejamento.

A essência do planejamento e do controle é a tomada de decisão que depende diretamente de informações oportunas e seguras provenientes de um SI com o intuito de auxiliar nos processos decisórios. Com base neste contexto os gestores precisam de um sistema capaz de fornecer estas informações com rapidez para auxiliar no processo de tomada de decisão números de volume de vendas e participação no mercado. Este controle é efetuado a partir de ações executadas por uma venda.

A ação de vender é concretizada, uma ordem é emitida para a fábrica, são verificados os materiais e recursos necessários para a execução e então se inicia o processo de produção. Informações estas captadas por meio de um SI e explanadas em números como: quantidade vendida, custos de produção, estoques e lucratividade (BIO 2008).

De forma geral as empresas têm a necessidade de manter em sua estrutura um sistema capaz de gerir todas as informações que permeiam seu ensejo de sucesso e êxito nos negócios e sistemas sofisticados, capazes de solucionar problemas e assessorar no processo de decisões. Os sistemas renovam e revitalizam a organização em um processo proativo tendo como com o objetivo de lucratividades e atendimento às necessidades sociais (BOHN et al., 2012).

A pesquisa bibliográfica permitiu fazer algumas considerações sobre o tema SI como fator competitivo. Neste contexto é possível afirmar que os SI se tornou ferramenta fundamental para a sobrevivência e continuidade das organizações, independente do porte e ramo de atividade.

Empresas diferem entre si em termos de recursos, capacidades e competências essenciais e em termos de oportunidade e ameaças em seus ambientes competitivos. Como meio para a geração de vantagem competitiva, destaca o papel da tecnologia por meio dos SI e da inovação por meio de um sistema de produção, que integrados podem significar novas formas de servir ao mercado e atendem exigências de consumidores que buscam preço aliado a qualidade e valor agregado.

O sucesso dos benefícios trazidos por meio de um SI seja ele gerencial, de tomada de decisão ou mesmo de controle de operações vai depender diretamente dos envolvidos e da mudança de cultural da empresa. Partir de um controle manual para um controle em sistemas requer conscientização, habilidades e responsabilidades. Não é uma tarefa fácil, é possível, desde que todos os envolvidos aceitem a ideia de que é preciso mudar para acompanhar as tendências mercadológicas.

Planejar, automatizar, buscar sistemas de produção para agilidade e controle do processo produtivo faz parte do cotidiano das empresas que buscam seu desenvolvimento.

Toda essa mudança de processos, controle e planejamento será viabilizada por meio dos SI. A tecnologia, equipamentos de ponta, pessoal qualificado não conseguem ir adiante se não houver investimento em SI.

A integração dos setores com a disponibilidade de informações simultâneas para tomada de decisão e mudanças de estratégia é um diferencial de mercado.

No processo produtivo, é necessário saber como está o estoque, se tem material disponível para a produção. Os gestores precisam a quantidade a ser produzida para calcular a mão obra. A gerência necessita dos relatórios para saber se vai conseguir entregar o pedido na data solicitada, se vai ter lucratividade ou terá que mudar a estratégia. Essas informações precisam transitar por toda a organização. Se algum imprevisto ocorrer no meio do caminho terá tempo hábil para corrigir. Por fim, toda uma gestão deve ser feita para que o cliente receba o que foi contratado e na hora certa.

Alguns autores acreditam que o atual mercado é caracterizado pelo seu dinamismo e heterogeneidade, no entanto, para auxilio à tomada de decisões, as empresas cada vez mais investem em aquisições de tecnologias que proporcionam integração das informações num menor espaço de tempo. Os SI tornaram-se instrumentos indispensáveis devido a sua abrangência nos três níveis: estratégico, tático e operacional.

E sua principal contribuição de um SI é em integração das informações disponibilizando-as para serem utilizadas como fator competitivo, fator estratégico e tomada de decisão.

Com este estudo pretende-se contribuir por meio dos conhecimentos teóricos, ressaltando a importância dos SI nas empresas de confecção e têxtil objetivando melhoria nos processos produtivos e contribuindo com o aumento da produtividade.

ABIT, ASSOCIAÇÃO BRASILEIRA DA INDÚSTRIA TÊXTIL E CONFECÇÃO. Conjuntura da Indústria Têxtil e de confecção Brasileira. São Paulo, 2012.

ARAGÃO, E. F., et al. O fiar e o tecer: 120 anos da indústria têxtil no Ceará. Fortaleza: FIEC, 2002.

BEUREN, I. M.; ORO, I. M. Relação entre Estratégia de Diferenciação e Inovação, e Sistemas de Controle Gerencial. RAC, Rio de Janeiro, v.18, n.3, art. 3, p. 285-310, Maio/Jun. 2014.

BIO, S. R. Sistemas de informação. Um Enfoque Gerencial. 2. ed. São Paulo: Atlas, 2008.

BOHN, A. C. et al. Sistemas de Informação: um estudo do uso no segmento industrial têxtil. Unoesc & Ciência - ACET, Joaçaba, v.3, caso .2, p. 215-227, jul./dez. 2012.

BRAGA JUNIOR, E.; PIO. M.; ANTUNES, A. O Processo de Transferência de Tecnologia na Indústria Têxtil. Journal of technology management & innovation. Santiago, p. 125-133, mai. 2009.

CALDEIRA, A, et al. Inovação e Nanotecnologia como Estratégias para a Competitividade na Cadeia Produtiva Têxtil. In: XVII SEMEAD – Seminários em Administração. 2014. São Paulo. FEA-USP, ISSN 2177-3866. São Paulo, 2014. 1 CD-ROM.

CARVALHO, M. M.; LAURINDO, F. J. B. Estratégia Competitiva dos conceitos à implementação. 2. Ed. São Paulo: Atlas, 2010.

CLEMENTINO, M. L.M. A evolução da indústria têxtil no contexto da afirmação do imperialismo americano. XII Colóquio de Geocrítica. Bogotá – Colômbia, p. 01-13, mai. 2012.

FEITOSA, M, J, S. et al. Análise da aplicação do sistema Just in Time em uma indústria calçadista de Campina Grande – PB: um estudo de caso na São Paulo Alpargatas. INGEPRO – Inovação, Gestão e Produção. 2010, vol. 02, no. 09. ISSN 1984-6193.

FUJITA, R. M. L; JORENTE, M. J. A Indústria Têxtil no Brasil: uma perspectiva histórica e cultural. ModaPalavra e-periódico. Ano 8, n. 15, jan-jul 2015, pp. 91-105. ISSN 1982-615x.

GARCIA, R.; MADEIRA, P. Uma avaliação da difusão de práticas de gestão da produção entre pequenas empresas em sistemas locais de produção. Produção, v. 23, n. 1, p. 20-30, jan./mar. 2013.

GIACON, E; MESQUITA, M. A. de. Estudo da implantação de um sistema de programação detalhada de produção em uma empresa de fabricação de embalagens metálicas. In: ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO, 28, 2008, Rio de Janeiro. Anais ENEGEP/Proceedings ICIEOM. Rio de ABEPRO, 2008.

GIL, A. C.; Métodos e Técnicas de Pesquisa Social. 5. ed. São Paulo: Atlas. 1999.

IEMI, INSTITUTO DE ESTUDOS E MARKETING INDUSTRIAL. Relatório Setorial da Indústria Têxtil – Santa Catarina Têxtil Polo de Brusque e Região 2014, 2014.

LAVER, J. A roupa e a moda: uma história concisa. São Paulo: companhia das letras, 2006.

LUCATO, W. C., et al. Gerenciamento da transferência internacional de tecnologia: estudo de caso na indústria têxtil brasileira. Gestão & Produção, São Carlos, v. 22, n. 1, p. 213-228, 2015.

MARQUES, F. F. D.; RESENDE, R. J. A Importância do Sistema de Informação na Integração dos Processos e Tomada de Decisão em uma Indústria Têxtil. Belo Horizonte, 2013. Disponível em:

<http://www.techoje.com.br/site/techoje/categoria/detalhe_artigo/1761> Acesso em: 14 nov. 2015.

MARTINS, C. F.; et al. O papel da Tecnologia da Informação na condução do Planejamento e Controle da Produção: um estudo de caso. GEPROS. Gestão da Produção, Operações e Sistemas. Florianópolis. Ano 3, n.1, jan-mar/08, p. 77-89.

PEREIRA, G, R.; BARBOSA, W, D.; DROHOMERETSKI, E. Planejamento e controle da produção: um estudo à luz da produção científica. In: XXXII enegep - Encontro nacional de engenharia de produção - Desenvolvimento Sustentável e Responsabilidade Social: As Contribuições da Engenharia de Produção. 2012. Bento Golçalves.

REZENDE, Denis Alcides, ABREU, Aline França de. Tecnologia da Informação Aplicada a Sistemas de Informação Empresariais - O papel estratégico da informação e dos Sistemas de Informação nas Empresas. São Paulo: ATLAS, 2003.

SABRA, F. Modelagem. São Paulo: Estação das letras: 2009.

SILVA, K. L. Análise do desempenho em inovação das empresas brasileiras produtoras de têxteis e confeccionados e seu impacto no desempenho exportador. 146 f. Dissertação (Mestrado em Engenharia de Produção) – Escola Politécnica da Universidade de São Paulo – USP – São Paulo – SP, 2014.

SOUZA, R, S., et al. Avaliação e monitoramento de processos de produção utilizando recurso da gestão à vista em uma grande indústria do setor têxtil no estado do rio grande do norte.. Revista de Administração e Inovação, São Paulo, v. 11, n.1, p. 162-180, jan./mar. 2014.

THURNER, M.; GODINHO FILHO, M. Redução do lead time e entregas no prazo em pequenas e médias empresas que fabricam sob encomenda: a abordagem Worload Control (WLC) para o Planejamento e Controle da Produção (PCP). Gest. Prod. vol.19 no.1 São Carlos 2012.

TUBINO, D. F. Planejamento e controle da Produção. Teoria e prática. 2ª Ed. São Paulo: Atlas, 2009.

YIN, R. Estudo de caso. Planejamento e métodos. 2ª edição, Porto Alegre/RS: Bookman, 2001.

1. Mba (Programa de Mestrado Profissional em Engenharia de Produção, Centro Universitário Sociesc – UniSociesc, Joinville, Brasil) alinicavichioli@hotmail.com

2. Mba (Programa de Mestrado Profissional em Engenharia de Produção, Centro Universitário Sociesc – UniSociesc, Joinville, Brasil) w.lopo@uol.com.br

3. Dr, pesquisador e professor do Programa de Mestrado Profissional em Engenharia de Produção, Centro Universitário Sociesc – UniSociesc, Joinville, Brasil, e-mail: khatakeyama@uol.com.br

4. Phd, pesquisador e professor do Programa de Mestrado Profissional em Engenharia de Produção, Centro Universitário Tupy – UniSociesc, Joinville, Brasil, e-mail: edgar.lanzer@sociesc.org.br