HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 06) Año 2016. Pág. 7

Marlon de Vargas dos SANTOS 1; Wagner da Silva MARQUES 2; Diego Augusto de Jesus PACHECO 3

Recibido: 11/10/15 • Aprobado: 23/11/2015

2. Sistemas de produção enxuta

5. Análise e discussão de resultados

RESUMO: Com a crescente demanda no mercado de não-tecidos (TNT), a competitividade aumenta entre as empresas, e o maior desafio delas é adquirir a maior fatia do mercado focando em produzir produtos com preços acessíveis e de qualidade. Para atingir essa meta, as empresas precisam realizar melhorias contínuas na fábrica, visando sempre a redução de custo e aumento da qualidade. Verificando essa necessidade, foi realizado um estudo de caso e análise no setor de fabricação e estoque de TNT, setor que na empresa estudada apresenta maior desorganização e uma fonte de desperdícios a ser explorada. Neste estudo aplicamos a teoria das 7 perdas do Sistema Toyota de Produção, aplicamos também, planejamento de melhorias, criação de um novo layout, redução de estoques e treinamentos de qualidade. Assim, tivemos algumas melhorias significativas, otimizando a organização da empresa e obtendo alguns resultados que contribuíram para o crescimento da empresa. |

ABSTRACT: With the growing demand in the non-woven market (TNT), increases the competitiveness between companies, and the biggest challenge of them is to get the largest share of the market by focusing on producing products with affordable prices and quality. To achieve this goal, companies need to make continuous improvements in the factory, always aiming to reduce cost and increase quality. Checking this need, we conducted a case study and analysis in the manufacturing sector and stock of TNT, a sector that in the studied company has greater disorganization and a source of waste to be explored. In this study we apply the theory of 7 losses of the Toyota Production System, apply also planning improvements, creating a new layout, inventory reduction and quality training. So we had some significant improvements, optimizing the company's organization and getting some results that contributed to the growth of the company. |

Com o aumento da competitividade no ramo de não tecidos, as empresas tem como desafio adquirir a maior fatia do mercado focando em produzir produtos com preços acessíveis e de qualidade. Uma das maneiras que uma empresa pode atingir um bom preço no mercado é realizando um produto com qualidade padrão e com características que atendam as exigências do cliente ou consumidor. Para atingir essa meta as empresas precisam realizar melhorias continuas na fábrica, visando sempre a redução de custo com qualidade padronizada e mantendo um produto que atenda as necessidades do cliente (PORTER, 2001).

Atualmente, os concorrentes da empresa estudada produzem produtos padronizados em grandes escalas com pouca diversidade, a empresa estudada atende uma gama de clientes que necessitam de não tecidos de diversas cores e gramaturas em pequenos e grandes lotes. A competitividade atual na área têxtil pode ser definida pela capacidade que as indústrias têm de produzir com variedade e complexidade em um lead-time curto (GONÇALVES et al., 2004).

Com três turnos em operação e sem nenhum tipo de sistema de controle de estoque e produção, a mesma não consegue controlar ou sequer manter a quantidade correta a ser produzida. Isso devido à variação de produto, que faz com que os gestores não consigam ter domínio do processo produtivo e controle da qualidade, gerando assim, diversas perdas para empresa. A gestão de estoques é considerada uma das ferramentas importantes neste processo, tendo relação direta com a qualidade do produto, redução de custos e satisfação do cliente, dentre outros (OLIVEIRA, 2013).

Com o crescimento da produção, aos poucos a empresa foi abrindo mão de alguns princípios familiares e, em pouco tempo, foi observado uma falta de comunicação entre os colaboradores, assim como desorganização nos setores, superprodução, falhas no layout e excesso de produtos acabados. Foi constatado também um grande volume de refugos que deveriam ser reaproveitados na própria máquina devido à má comunicação, deficiência nos lead times e outros. Obteve-se, após a pesquisa, a conclusão de que o setor necessitava eliminar algumas perdas para poder continuar no seu mercado de atuação. Os objetivos principais da pesquisa foram: identificar as perdas no processo como um todo; planejar um método com base nas 7 perdas; reduzir as perdas na empresa estudada; analisar reincidências. Para que isso se realizasse, foi necessário montar um planejamento estratégico dentro da empresa em questão, focando no conceito das 7 perdas, conceito que está dentro da ferramenta Sistema Toyota de Produção. A análise promoveu uma melhora significativa na empresa em um curto prazo. Porém, é necessário ressaltar que este cenário só foi possível através da total colaboração e compreensão dos funcionários da empresa.

Para analisar e encontrar as perdas do sistema de produção da empresa, utilizamos como base as conclusões de Ohno (1997) e Shingo (1996), trata-se da noção de 7 Perdas. Estas Perdas são:

Após análise das 7 perdas, aplicamos os conceitos sobre estoque, segundo o modelo de controle de estoque em uma empresa de pequeno porte (PALOMINO, 2008). Pode-se entender por estoque todo e qualquer bem físico produzido ou em processo de produção, assim como os insumos necessários para sua fabricação. Dentre estes bens físicos temos: matéria-prima em geral, componente, acessórios, peças fabricadas ou compradas de terceiros, produtos em processo, produtos acabados, etc.

Para melhor esclarecimento levantamos dados importantes mais descritivos com afirmações de Poso (2007), que são eles:

• assegurar o suprimento adequado de matéria-prima, material, material auxiliar, peças e insumos ao processo de fabricação;

• manter o estoque o mais baixo possível para atendimento compatível às necessidades vendidas;

• identificar os itens obsoletos e defeituosos em estoque para eliminá-los;

• não permitir condições de falta ou excesso em relação à demanda de vendas;

• prevenir-se contra perdas, danos, extravios ou mau uso;

• manter as quantidades em relação às necessidades e aos registros;

• fornecer bases concretas para a elaboração de dados ao planejamento de curto médio e longo prazos, das necessidades de estoque;

• manter os custos nos níveis mais baixos possíveis, levando em conta os volumes de vendas, prazos, recursos e se efeito sobre o custo de venda do produto.

Com a necessidade de alterarmos o layout da fábrica, analisamos as informações sobre o produto, quantidade, o roteiro, serviços de suporte e o tempo, pois estes constituem os dados preliminares básicos para o desenvolvimento de um projeto de layout (MUTHER, 1978). São exemplos de fatores que influem em decisões acerca de layout: tamanhos das instalações, levando em conta o volume a ser produzido; disponibilidade de capital; qual composição dos produtos e/ou serviços e quais suas necessidades; projeto do processo (importância de áreas serem alocadas juntas ou próximas); fatores humanos; sua expansão; entre outros. A decisão sobre layouté importante já que qualquer mudança no investimento tomado poderá gerar perdas irreparáveis em longo prazo na vida de uma empresa (OLIVEIRA; FERREIRA, 2011).

Para análise de melhorias sobre padrões de qualidade utilizamos afirmações de Garvin (2002 apud ESTEVES 2009), para termos qualidade em qualquer área e gerenciá-la, é preciso primeiro entendê-la, e para entendê-la se faz necessário ouvir o cliente, pois, é ele quem dita à qualidade que deseja. Desse modo, cada organização independente do seu ramo, deve encontrar a sua própria definição para a qualidade, aquela que é mais importante para o seu consumidor. Ao detectar, deve-se trabalhar de forma a agregar valor sobre produtos e serviços a serem ofertados, garantindo assim a sobrevivência da organização. Com base em um conceito resumido de John's Oakland (1988), "qualidade nada mais é que o atendimento às exigências do cliente". Assim, foram analisadas as necessidades do cliente.

A pesquisa tem caráter exploratório e documental, baseada nos conceitos das ferramentas do Sistema Toyota de Produção. Para a identificação dos problemas da empresa do ramo de não-tecidos (TNT), foi realizada uma análise de funcionamento da mesma, através de informações retiradas de entrevistas com gestores da empresa.

A pesquisa é constituída através da coleta direta de informações no lugar e espaço definido para o estudo dos dados. A pesquisa de campo requer a utilização de entrevistas, de questionários, formulários, e outros meios. Também foi utilizada uma pesquisa bibliográfica, na forma de levantamento de assuntos relacionados e dados pertinentes aos temas em questão. A pesquisa tem o foco no método em si qualitativo e quantitativo. A questão inicial do artigo foi verificar quais as principais dificuldades de implementação das 7 perdas. Foi elaborado um escopo de atuação de pesquisa, onde levou em consideração o ambiente em que a empresa se encontra, houveram coletas de dados como a cultura da empresa e o processo produtivo da mesma.

O estudo de caso pode mostrar-se um estudo limitado quanto a sua representatividade, além de apresentar uma grande dependência da capacidade do pesquisador, por outro lado, permite a flexibilidade nas relações entre pesquisador e ambiente de estudo. Nas entrevistas foram requisitadas informações direcionadas ao tema, para encontrar os pontos que se encontram com as sete perdas (Superprodução, Transporte, Processamento, Defeitos, Esperas, Estoques e Movimentação). De posse destes dados, analisou-se através de modelos para que as causas relacionadas sejam apuradas e, possivelmente, corrigidas.

Antes de qualquer ação, marcamos uma visita na empresa estudada localizada no Distrito Industrial de Cachoeirinha, no Rio Grande do Sul. Neste dia verificamos como funcionava o processo de fabricação dos não-tecidos, como o material é estocado, origem da matéria-prima, com que condições o produto mantém sua qualidade e conhecimento do layout. Após o conhecimento geral da empresa estudada, verificamos que a máquina principal executa, com grande intensidade, um período de três turnos de operação, sem paradas para Setups de cores e gramaturas (g/m²).

O processo de fabricação de não-tecidos é realizado pela máquina principal, sendo que a matéria prima é constituída de Polipropileno e pigmento (que diferencia a cor do não-tecidos). Foi constatado também, que na própria máquina existe um mecanismo que reaproveita todo tipo de retalho, evitando assim desperdícios. Contudo, na empresa estudada encontramos as 7 perdas citadas por Ohno e Shingo.

Através de entrevista com gestor, foi analisado que a superprodução por antecipação foi a maior preocupação visualizada na empresa, visto que não havia um controle rígido do que estaria sendo produzido e que se têm vários itens diferentes que são fornecidos aos clientes.

Como a máquina principal tem função integrada de reaproveitamento de retalhos, na perda por processamento viu-se a necessidade de reduzir estoque de refugos que não estão sendo utilizado, por imperícia dos colaboradores e gestão, o que gera um grande acumulo de refugos e ocupação de espaço na empresa.

Com a análise de processo na máquina principal, foi visto que há espera no final do processo produtivo, pois havia a necessidade da troca de tubos para que se iniciasse um novo rolo de TNT, porém os operadores estão destreinados neste quesito e acabava gerando uma parada de máquina. Conforme, Antunes (1995), as perdas por espera podem estar associadas aos períodos de tempo em que trabalhadores e máquinas não estão em operação.

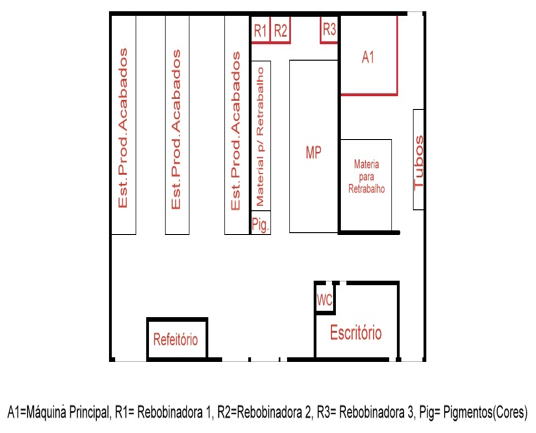

Foi verificado que o layout mal planejado ocasionou perda de tempo. Sabendo que o Layout é quem retrata o arranjo físico da empresa, e este se refere ao planejamento do espaço físico a ser ocupado e representa a disposição de máquinas e equipamentos necessários à produção dos produtos e serviços da empresa (CHIAVENATO, 2005), foi constatado que o transporte de matéria prima era um dos processos mais prejudicados pelo Layout mal planejado, pois o local de armazenamento era distante do final do processo da máquina, o que ocasionava perdas de tempo para os operadores ao transportar de empilhadeira a matéria prima, consequentemente, perdas significativas para a empresa. A imagem a seguir representa o layout da empresa estudada antes das ações tomadas:

Figura 1: Layout inicial. Fonte: autores (2015).

Quanto às perdas de estoque, encontramos um grande acúmulo de produtos acabados devido à má programação da produção. Grande parte do estoque que a empresa possuía era recorrente deste processo, que era mal programado. Ao recorrer do levantamento de dados, foram analisados que existiam ainda os produtos com defeitos (retalhos com erros de gramaturas e cores) que ocupavam grande parte do layout, sendo a maioria dos casos eram ocasionados por negligência dos operadores e gestão. Segue abaixo o quadro sobre a relação das perdas encontradas e ações tomadas:

Quadro 1: Perdas analisadas

PERDAS |

PERDAS ENCONTRADAS |

AÇÕES TOMADAS |

SUPERPRODUÇÃO |

Superprodução por antecipação de cores e gramaturas desnecessárias não exigidas pelas demandas do mercado. |

Planilhas de controle de produção descritiva. |

PROCESSAMENTO |

Reaproveitamento de retalhos de não-tecidos não é utilizado conforme procedimento. |

Esclarecimento de padrões de qualidade para evitar retrabalhos. |

ESPERA |

Espera na troca de tubos gerando parada de produção. |

Treinamento dos operadores para evitar reincidência. |

TRANSPORTE DE MP |

Matéria prima estocada em local distante da máquina principal. |

Novo layout de estoque nas proximidades da máquina. |

MOVIMENTAÇÃO DE PESSOAS |

Deslocamento de colaboradores no percurso estoque/produção. |

Novo layout de estoque nas proximidades da máquina. |

ESTOQUE |

Excesso de produtos acabados devido a má programação. |

Proposta de compra de sistema computadorizado de entrada e saída de materiais. |

DEFEITOS |

Excesso de produtos danificados devido a falta de padronização e comunicação gestor/operador. |

Esclarecimento de padrões de qualidade para evitar retrabalhos. |

Para empresa estudada, aplicamos simples ações que apresentaram resultados satisfatórios como os tais relacionados abaixo:

a) Perda por Superprodução por antecipação: Como a programação da produção e a comunicação referente à mesma não havia controle descritivo, então foi feito o esclarecimento da perda e conforme a ação tomada, foi realizado o acompanhamento na empresa e ao decorrer das semanas houve maior esclarecimento das ordens de produção através de planilhas eletrônicas entre o setor produtivo e gestão, resultando assim na conscientização dos colaboradores, e ambas as partes obtiveram maior controle , consequentemente, menos volumes de não tecidos finalizados em estoque.

b) Perda por processamento: Como dito anteriormente, na máquina principal existe um processo de reaproveitamento de retalhos de não tecidos sem interferir na qualidade do produto, no entanto não era realizado pela falta de treinamento, não só dos operadores da máquina, mas também pelo gestor devido sua complexidade. Foi realizada, então, no painel de qualidade uma restauração e ampliação de informações sobre padrões de cores e gramaturas adequadas para o tipo de não-tecidos exigido pela ordem de produção. Contudo, houve uma redução na utilização de matéria-prima e pigmentos, já que retalhos entraram novamente no processo produtivo, houve também redução de volume de material para retrabalho no estoque da empresa.

c) Perda por Espera: Após esclarecimento da perda, treinamento e cobranças por parte de gestores, não houve reincidência, uma vez que os colaboradores não realizavam a troca para se beneficiarem.

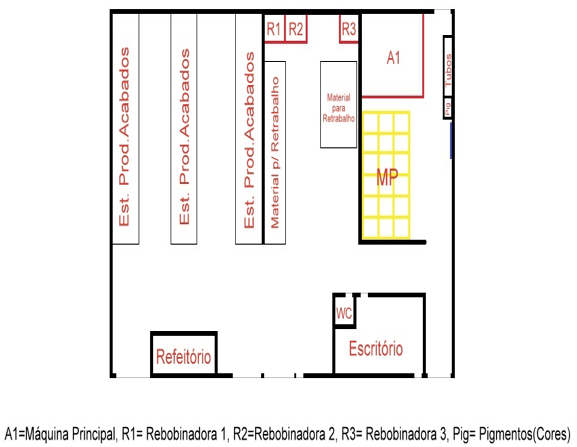

d) Perdas no Transporte de Matéria-Prima: Ocasionado por deficiências no Layout, conforme layout antigo, onde havia materiais para retrabalho, foram realizadas pela empresa novas marcações para indicar onde o Polipropileno deveria ser locado, em cor amarela no piso em frente máquina principal (A1). Foi feito também uma organização na prateleira de tubos ao lado da máquina principal (A1), sobrando assim, mais espaço, foi então que ampliamos a prateleira estocando os Pigmentos (cores). Contudo, os colaboradores deslocam-se menos e por conseqüência evitando fadiga entre os mesmos.

e) Perdas por Movimentação de Pessoas: Causados por motivos semelhantes as perdas de transporte de matéria-prima, com novo Layout desenvolvido pela empresa houve menor percurso percorrido aos arredores da máquina principal, porém, foi verificado que manteve-se o percurso até o estoque de produtos acabados, nesta perda a ação tomada continua sendo uma perda a ser explorada.

Figura 2: Novo Layout para combater perdas por Transporte de Matéria Prima e Movimentação de Pessoas. Fonte: autores (2015).

f) Perdas por Estoque em excesso: Para combater ou amenizar esta perda, que envolve uma análise mais profunda, foi indicado a elaboração de um sistema para controle de entrada e saída de materiais, tais como: o Kanban, MRP, entre outros. Coube à diretoria da empresa estudada verificar melhor método, custo e benefício a ser utilizado, para que a mesma possa ter melhor controle.

g) Perdas por Defeitos no processo produtivo: Sem dúvida, a falta de comunicação dentro da empresa estudada afetou diretamente a qualidade da empresa, sobrecarregando estoques indevidos. Através de reuniões por parte da empresa, foi entendido que o estoque de retrabalhos (defeitos) foi adquirido devido às negligências de ambos os lados. Após treinamento do painel de qualidade, o estoque de material para retrabalho foi reduzido cerca de 20% ao longo de 1 mês. Este número, até então, é satisfatório à empresa, pois o material para retrabalho tem o seu custo agregado e volume no layout da fábrica, volume que pode ser utilizado para outras finalidades. É importante salientar que o desenvolvimento da proposta gerou informações e agruparam dados antes não monitorados ou conhecidos pela empresa, e que agora estão disponíveis para subsidiar os processos de decisão.

Este artigo apresentou a análise de perdas e elaborou simples ações que atingiram os objetivos citados. Após a visão sistêmica das 7 perdas do sistema Toyota de produção terem contribuído satisfatoriamente para alcançar os objetivos propostos neste artigo, entendemos que a aplicação das ações tomadas em busca da melhoria contínua foram contribuindo parcialmente, apresentando resultados desde o estoque até o processo produtivo da empresa estudada. É importante salientar que o desenvolvimento da proposta gerou informações e agruparam dados antes não monitorados ou conhecidos pela empresa, e que agora estão disponíveis para subsidiar os processos de decisão.

Neste estudo foi possível evidenciar a complexidade da gestão de estoques, processos produtivos e as negligências enfrentados pelas empresas referente a administração dos seus recursos, evidenciando a complexidade das gestões familiares na busca de informação e conhecimento, partindo, na maioria dos casos de uma completa inexperiência no mercado em que a própria atua. Observado que a comunicação e a conscientização dos colaboradores em geral, levam a empresa a evitar diversas perdas como defeitos, conflitos internos, desorganização, entre outros.

Referente às perdas sobre estoque, limitamo-nos a não prosseguir a diante, pelo fato de instalar uma ferramenta ou um sistema de controle de estoque ser uma análise muito profunda e um histórico descritivo de produção que até então não existe. Para isso, seria necessário um grande conhecimento sobre o funcionamento da empresa, para determinar o nível ótimo de estoque, o que depende do tempo de espera para o recebimento de novos pedidos de fornecedores, a frequência de sua utilização, das características físicas do estoque e, sobretudo, o investimento exigido (CHIAVENATO, 2005). Para futuros estudos, sugere-se avaliações custos/benefícios das melhorias tomadas. Outra sugestão é implementação dos 5S's e Kanban. Por fim, a contribuição deste artigo é direcionada à preocupação das empresas com gestões familiares, para que seguindo-o, possam atender as exigências do mercado.

ANTUNES, J.A.V. Curso de Mestrado Profissional em Engenharia de Produção: Sistema Toyota de Produção. Programa de Pós Graduação em Engenharia de Produção, Universidade Federal do Rio Grande do Sul, Porto Alegre, 1998.

CHIAVENATO, Idalberto. Administração de Produção: uma abordagem introdutória. Rio de Janeiro: ELSEVIER, 2005.

ESTEVES et al – Identificando a qualidade percebida pelo consumidor no varejo: um estudo com clientes de drogarias – 2009 ANAIS ENEGEP/ABEPRO.

GONÇALVES, H.; MELO, DUARTE, T. Análise do Impacto das Inovações Tecnológicas no Setor de Fiação da Cadeia Produtiva Têxtil de Campina Grande-PB. Publicado em XI SIMPEP - Bauru, SP, 2004.

MUTHER, R. Planejamento do Layout: Sistema SLP. São Paulo: Edgard Blücher, 1978.

PALOMINO, REYNALDO CHILE. Proposta de modelo de controle de estoques em uma empresa de pequeno porte – ENEGEP – 2008.

OAKALAND, John S. – "Total Quality Management" – Gestão da Qualidade Total – O caminho para o desempenho – 1998 – Ed. Nobel.

OLIVEIRA, Felipe Fernandes, FERREIRA, Rodrigo Jose Pires. Análise das contribuições da pesquisa operacional para as decisões de layout em gestão da produção: uma revisão da literatura – ENEGEP – 2011.

OLIVEIRA, Roberto Nilton Machado, et al. Implantação da gestão de estoque em uma empresa de usinagem - ENEGEP - 2013

OHNO, Taiichi. O sistema Toyota de Produção: além da produção em larga escala. 8 ed. Porto Alegre: Bookman, 1997.

SHINGO, Shigeo. O Sistema Toyota de Produção do ponto de vista da engenharia de produção. 2 ed. Porto Alegre: Bookman, 1996.

PORTER, M. E. Vantagem competitiva: criando e sustentando um desempenho superior. Rio de Janeiro: Campus, 2001.1. Departamento de Engenharia de Produção – FTEC Faculdades Tecnológicas. Email:marlon.santos.vargas@gmail.com

2. Departamento de Engenharia de Produção – FTEC Faculdades Tecnológicas. Email:processo@cmv.com.br

3. Centro Universitário Ritter dos Reis – UniRitter, Porto Alegre, Brazil. Email: profdajp@gmail.com