Espacios. Vol. 36 (Nº 22) Año 2015. Pág. 18

Impactos no processo produtivo com a implantação do CAD/CAM e de um centro de usinagem em uma fábrica de móveis personalizados: Um estudo de caso no sul do Brasil

Impacts on the production process with the implementation of CAD/CAM and a machining center on a furniture factory: A case study in Brazil

Bruna Rodrigues KRIEGER 1; Fabiano de Lima NUNES 2; Felipe Morais MENEZES 3; Fábio Sartori de PIRAN 4

Recibido: 14/07/15 • Aprobado: 06/09/2015

Contenido

4 Apresentação do estudo de caso

RESUMO: As organizações empresariais apresentam dificuldades na entrega de seus produtos junto aos seus clientes, normalmente afetados pelos longos lead times produtivos. Sendo assim, torna-se necessário que os produtos sejam produzidos de acordo com as suas especificações e seus processos ocorram nos prazos acordados com os clientes. A falta de gestão eficaz destes processos produtivos, geram perdas nos processos destas organizações. Estas perdas podem ser explicitadas na forma de operações desnecessárias, retrabalhos, falhas nos processos, movimentações indevidas dentre outras. O presente artigo visa, a partir de um Estudo de Caso e uma pesquisa qualitativa, analisar o impacto da implantação de um Centro de Usinagem e CAD/CAM junto ao lead time produtivo de uma empresa fabricante de móveis no Brasil. Como resultados, obteve-se a redução do lead time de fabricação em 30,89% a partir da implantação de tecnologia analisada. |

ABSTRACT: Business organizations have difficulties in delivering their products to their customers, usually affected by long productive lead times. Therefore, it is necessary that the products be produced according to your specifications and processes occurring within the agreed deadlines with your customers. The lack of effective management of these production processes, generate wastes in the processes of these organizations. These wastes can be made explicit in the form of unnecessary operations, rework, flaws in the process, and undue drives among others. This article aims, from a case study and a qualitative research; analyze the impact of implementation of a machining center and CAD / CAM next to lead productive lead time a furniture manufacturer in the Brazil. As a result, we obtained a reduction in lead-time manufacturing about 30.89% from the deployment of technology analyzed. |

1. Introdução

O setor moveleiro está em constante mudança, devido à necessidade da customização de seus produtos na busca pelo atendimento das demandas do mercado consumidor. Para atender estas demandas, as empresas deste setor visam obter um planejamento eficaz na produção para a execução destes projetos personalizados. Para a execução e manufatura de um projeto de móvel personalizado, é necessário que os processos sejam definidos de acordo o detalhamento do projeto sendo elaborado no ato do desenvolvimento do produto.

Com um planejamento e gerenciamento dos processos pode-se melhorar a forma de seu desempenho, modificando sua forma de execução e adaptando seu processo em prol do desenvolvimento e aperfeiçoando para a redução do tempo do processo. Visando esta necessidade que a tecnologia ajuda neste desenvolvimento e a automatizando dos processos, melhorando o gerenciamento com a implantação do software.

A implantação de um Centro de Usinagem (CNC), para a automatização dos processos, e o gerenciamento do projeto com a instalação do software CAD/CAM torna-se uma opção de melhoria para o planejamento e produção de móveis personalizados. Neste contexto, este artigo visa responder a seguinte questão de pesquisa: "Qual o impacto da instalação de software CAD/CAM e um Centro de Usinagem no lead time produtivo de móveis personalizados? "

Com a intenção de responder esta pergunta, o artigo tem embasamento teórico e como objetivo principal analisar o impacto da implantação do software CAD/CAM e centro de usinagem visando no lead time produtivo em uma empresa de móveis personalizados do Vale dos Sinos. Os objetivos específicos que propiciaram o atendimento ao objetivo proposto são: (a) descrever o lead time produtivo atual e; (b) analisar os resultados no lead time produtivo no produto após a implantação de software e do centro de usinagem.

Este artigo é dividido em cinco etapas, a primeira trata da introdução, a segunda traz a revisão teórica, que engloba os seguintes assuntos como: Lead time (SHINGO, 1991; SLACK, 1993), Ferramentas da Qualidade (Gráfico de Pareto, Diagrama de Causa - Efeito) (MIGUEL, 2006), CAD/CAM (KARANI; NARS, 2006) e Centro de Usinagem (FERRARESI, 1977). A terceira etapa trata da apresentação do caso, na quarta é apresentado o estudo de caso, a discussão e a apresentação das propostas de melhorias e aplicação de métodos para a melhoria do processo. No quinto e último, são apresentadas as considerações finais e sugestões de pesquisas futuras sobre o tema.

2. Fundamentação teórica

2.1 Lead time

Para melhor entendimento do que é o lead time, segue breve conceito sobre este assunto, demonstrando qual o objetivo do lead time dentro do setor produtivo.

É o tempo decorrido entre a entrega da matéria-prima ao setor de fabricação e a saída do produto acabado na linha de montagem/teste final, pronto para ser embalado e entregue ao cliente, conforme Shingo (1991). Segundo Garcia et al., (2001), todos os desperdícios de tempo (produção antecipada para estoque, esperas, movimentos, processos desnecessários, etc.), redundam em aumento do lead time e dos custos da fabricação do produto. O lead time pode ser estabelecido em variadas dimensões do processo global.

A redução do lead time proporciona aproximação entre requisitos do cliente e resposta da empresa, resultando em fidelidade de clientes e em menor complexidade gerencial. O tempo ganho com a redução do lead time é um investimento na satisfação do consumidor e na redução dos custos da manufatura (SLACK, 1993).

O lead time é fator diferencial no custeio de um processo de manufatura. Sua redução resulta em menores custos de operação e agrega benefícios ao consumidor. Movimentações de materiais por meio de operações mais rápidas resultam em sistema mais enxuto e produtivo (GARCIA et al., 2001).

2.2 CAD/CAM

Atualmente é utilizado muitos sistema e softwares para a engenharia de produto, muitos deles são inovadores e cada vez mais estão sendo atualizados para atender a necessidade do usuário. Para saber o que significa este programa, segue alguns autores explicando o que é CAD/CAM.

O Computer-Aided Design (CAD) tem como objetivo definir com precisão a geometria de um desenho, como é criado e descreve as atividades no ciclo do produto. Da mesma forma, é a Computer-Aided Manufacturing (CAM), tecnologia relacionada com a utilização de sistemas de computadores para planejar, gerenciar e controlar as operações de fabricação, através de uma interface de computador direto ou indireto com recursos de produção da planta de modo que um projeto pode ser produzido.

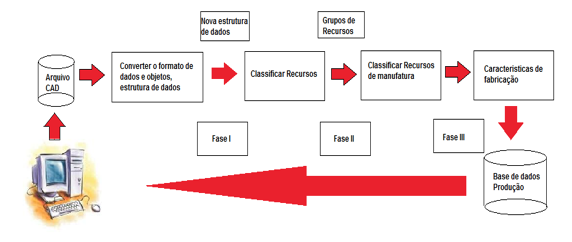

FIGURA 1 - Fluxograma de extração e classificação dos recursos. Fonte: Traduzido de Kamrani e Nars, 2006.

A partição convencional de atividades de projeto e de fabricação na indústria moderna é amplamente reconhecido como um dos principais contribuintes para os custos de desenvolvimento de produto. Modelagem provou ser um instrumento eficaz e economizando tempo abordagem para design de produto. Características de lidar com o desenho a níveis mais elevados de descrição de desenhos de engenharia ou descrições CAD tradicionais que caracterizam uma parte projetada em termos de superfícies de volumes (KAMRANI e NARS, 2006).

Esta extração de informações de fabricação, a partir de um banco de dados CAD é necessário devido parcialmente o software CAD atual não incorporam dados específicos de produção suficiente para permitir automatizar o planejamento do processo (ANDERSON e HEDERSON, 2008). As características identificadas com base em processos de máquinas e ferramentas, pode ser ligado a um conjunto específico de máquinas e ferramentas, como furos cilíndricos podem ser criados por furadeira, torno ou fresa, dependendo do tipo de orifício e a geometria da peça a forma geral (ANDERSON e HEDERSON, 2008).

Esta ferramenta auxilia no desenvolvimento do produto, e facilita sua criação ajuda na fabricação de peças e inúmeros produtos, melhorando a informação do produto na sua criação e na sua fabricação.

2.3. Centro de usinagem

O centro de usinagem é um equipamento que facilita o trabalho das indústrias moveleiras, e demonstra a capacidade de inovar e utilizar de meios tecnológicos para adequar e melhorar seus processos, através da tecnologia CNC (Comandos Numéricos Computadorizados), aplicada em centros de usinagem, permite-se um salto qualitativo do processo produtivo anterior (mecânico - artesanal) para um estágio avançado de automação programável conforme Coutinho (1992).

As máquinas com dispositivos microeletrônicos (CNC) permitiram uma redução do número de trabalhadores necessários para realizar determinadas operações, embora a indústria continue a ser intensiva em mão-de-obra, se comparada a outros segmentos da indústria de transformação (RANGEL, 1993).

Todas estas inovações foram criadas e introduzidas pelas indústrias de painéis de madeira e indústrias químicas, ficando clara a importância do design para a indústria moveleira, já que o único fator que conta para criar mudanças no processo produtivo, possibilitando à diferenciação do produto frente aos concorrentes. Neste aspeto, cabe destacar a importância do CAD (Computer Aided Design), utilizado no aprimoramento do design, que permitiu uma maior diversidade de modelos, (ARRUDA, 1997). A usinagem é uma operação que visa à geração de dimensão, forma e acabamento ou a combinação dessas características em uma peça produzindo cavaco (FERRARESI, 1977).

2.4 Diagrama causa – efeito

Esta ferramenta consiste em uma forma gráfica usada como metodologia de análise para representar fatores de influência (causas) sobre um determinado problema (efeito). Também é denominada de Diagrama Espinha de Peixe, devido à sua forma (MIGUEL, 2006). E também pode ser chamado de "Diagrama Espinha de Peixe", devido à sua aparência, permite, segundo Scholtes (1998), mapear uma lista de fatores que a equipe da qualidade julga afetar um problema ou um resultado desejado.

Segundo Almeida, Leal e Almeida (2004), o diagrama de causa-efeito pode ser elaborado perante os seguintes passos:

- Determinar o problema a ser estudado (identificação do efeito);

- Relatar sobre as possíveis causas e registrá-las no diagrama;

- Construir o diagrama agrupando as causas em "6M" (mão-de-obra, método, matéria-prima, medida e meio-ambiente);

- Analisar o diagrama, a fim de identificar as causas verdadeiras;

- Correção do problema.

Basicamente, o resultado do diagrama é fruto de um brainstorming (significa tempestade de ideias), ou seja, pensamentos e ideias que cada membro de um grupo de discussão expõe sem restrições e democraticamente. Sendo o diagrama, o elemento de registro e representação de dados e informação (MIGUEL, 2006).

2.5 Gráfico de pareto

Esta ferramenta auxilia na identificação das causas principais, facilitando o entendimento e a certeza de qual causa que se gera um determinado problema, por isso segue conceitos de alguns autores.

De acordo com Falconi (2004), o gráfico de Pareto leva esse nome porque foi desenvolvido pelo economista italiano Vilfredo Pareto, que identificou as seguintes características nos problemas socioeconômicos:

- Poucas causas principais influíam fortemente no problema;

- Havia um grande número de causas triviais, pouco importantes, que influíam marginalmente no problema.

Nos processos industriais e na administração em geral, comprovou-se que o comportamento dos problemas é semelhante. Assim, é importante identificar quais as causas principais e atacá-las efetivamente, de modo a obter o máximo ganho em termos de solução para o problema em estudo, conforme Scholtes (1998).

Segundo Falconi (2004), o gráfico de Pareto tem o aspecto de um gráfico de barras. Cada causa é quantificada em termos da sua contribuição para o problema e colocada em ordem decrescente de influência ou de ocorrência, as causas significativas são, por sua vez, desdobradas em níveis crescentes de detalhe, até se chegar às causas primárias, que possam ser efetivamente atacadas.

2.6 Brainstorming

O Brainstorming é uma ferramenta que localizará a solução de problemas em meio à variedade de ideias e opiniões, situando-se na habilidade e vontade das pessoas envolvidas. Quanto maior o número de ideias, teoricamente teremos mais qualidade da técnica. Envolverá um pequeno grupo de empregados criativos em uma reunião para gerar ideias sob condições rigidamente controladas, conforme Brito (2006).

Segundo Brito (2006), de maneira mais sistemática, o processo brainstorming é a interação verbal das pessoas (sendo a interação por escrito, o processo passa a se chamar Brainwriting), dentro das condições, onde cada uma fala, dando sugestões para resolver um problema, sem que estas sejam criticadas pelos outros participantes; quando houver um número suficiente de ideias, ou quando o fluxo de ideias se esgotar, o processo é interrompido, as diversas sugestões são sintetizadas e agrupadas em categorias, sendo, finalmente, cada sugestão, ou categoria de sugestões, avaliada e criticada.

3. Metodologia

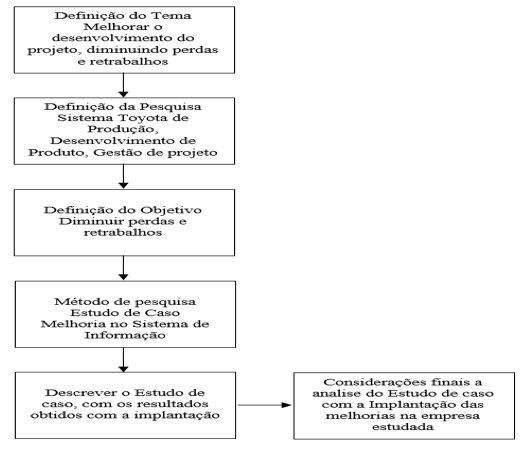

Este artigo é de natureza aplicada, pois os conhecimentos são adquiridos a partir da aplicação dos resultados conforme Marconi e Lakatos (2012). Em relação à abordagem utilizou-se a pesquisa qualitativa, que é a relação dinâmica entre a realidade e o sujeito, que interpreta os fenômenos e a atribuição de significados (PRODANOV e FREITAS, 2013). Já em relação aos objetivos, este trabalho, classifica-se como exploratório. Quanto ao procedimento técnico, esta pesquisa caracteriza-se como um Estudo de Caso. Conforme Yin (2010) o Estudo de Caso examina acontecimentos contemporâneos através da observação direta e séries de sistemáticas como questionários de pesquisa sem manipulá-los. Para a realização do estudo de caso e análise desta pesquisa, foi necessário a elaboração de um método de trabalho, para orientar o pesquisador na condução de sua pesquisa (EISENHARDT, 1989; WOODSIDE e WILSON, 2003). As etapas deste método, são apresentadas na Figura 2.

FIGURA 2: Fluxo de Desenvolvimento do Método de Trabalho. Fonte: Autores.

Após a definição do tipo de pesquisa, a seguir apresenta a análise dos e descrição dos processos e melhorias aplicadas, na unidade estudada.

4. Apresentação do estudo de caso

A empresa estudada atua no ramo moveleiro e produz móveis personalizados e com alto padrão de qualidade. Fundada em 2001, é uma empresa familiar que além de desenvolver móveis realiza projetos de decoração e instalações tais como pintura, hidráulica e elétrica.

A empresa é especializada em desenvolvimento de projetos com praticidade e conforto, tornando o sonho do cliente em realidade, fazendo com que seja um ambiente único e exclusivo. Os projetos incluem ideias em decoração trazendo as tendências do mercado e alto padrão de qualidade, utilizando materiais como MDF (Medium Density Fiberboard - Fibra de Média Densidade) e ferragens adequadas para cada tipo de ambiente e de alto padrão. A empresa busca a satisfação do cliente e a expansão no mercado moveleiro, com seu diferencial em personalizar e deixar o seu ambiente como o seu cliente deseja.

Atualmente a empresa produz um projeto em 45 dias, após a aprovação do cliente e a conferência de medidas. Este prazo se refere ao detalhamento do projeto até a entrega final ao cliente.

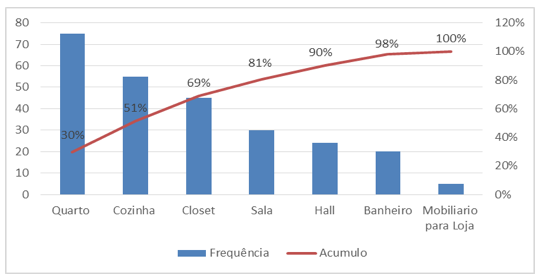

A empresa produz vários ambientes, e como cada projeto é específico para o cliente, não se trabalha com projetos modulares, não existe padrão em moveis personalizados, mas todos apresentam os mesmos processos de fabricação. Que foi escolhido a partir de um levantamento dos ambientes mais vendidos no ano de 2014, realizado através da elaboração do Gráfico de Pareto, exemplificado no Gráfico 1.

GRÁFICO 1: Gráfico de Pareto da venda dos ambientes fabricados em 2014. Fonte: Autores

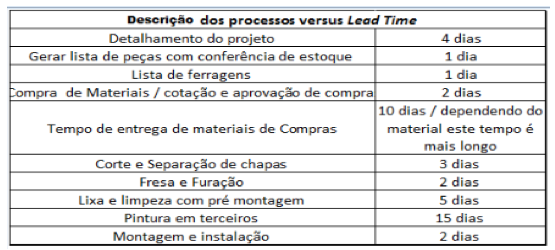

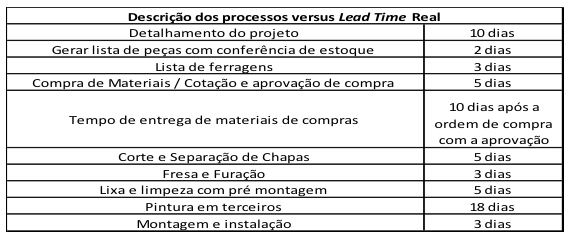

Para melhor demonstração do lead time de fabricação de um projeto, a seguir no Quadro 2 apresenta o lead time do mobiliário para quarto em cada etapa de fabricação em um mobiliário para dormitório.

QUADRO 1: Descrição dos processos de fabricação de um mobiliário do tipo dormitório com os referidos Lead Times. Fonte: Autores

O tempo detalhado se refere ao acordo que a empresa tem com o cliente se comprometendo em entregar em 45 dias após a conferência de medidas e aprovação do projeto. Isso é um padrão que a empresa tem para qualquer ambiente projetado. A seguir segue a análise da situação atual da empresa.

4.1 Análise da situação atual da empresa

Os principais problemas identificados dentro dos processos, foi o tempo de produção e entrega, após a aprovação do projeto. O contrato redigido para o cliente apresenta o comprometimento da empresa em entregar ao cliente dentro dos 45 dias, mas o que acontece em alguns ambientes dependendo de sua complexidade é a entrega em até 60 dias, o que faz com que o cliente fique insatisfeito. Mas o objetivo é encontrar quais os problemas e causas que geram esta consequência, que geram atrasos no processo produtivo. No Quadro 3, segue o exemplo do tempo de produção de um mobiliário para quarto.

QUADRO 3: Apresentação do tempo de entrega acordado versus prometido ao cliente em um mobiliário tipo dormitório. Fonte: Autores.

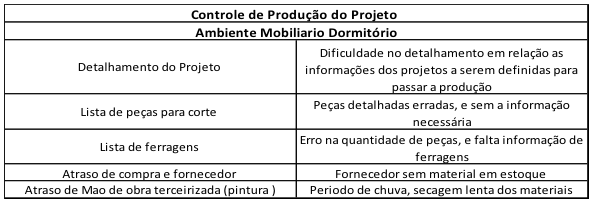

Com a análise dos processos e etapas de desenvolvimento do projeto e o detalhamento para a produção, percebeu a importância do sistema de informação entre estes processos. Para identificar estes problemas foi realizado um acompanhamento diário da produção realizando um levantamento da situação atual, o Quadro 4 apresenta os principais problemas apresentado na fabricação de um projeto.

QUADRO 4. Controle de Produção. Fonte: Autores.

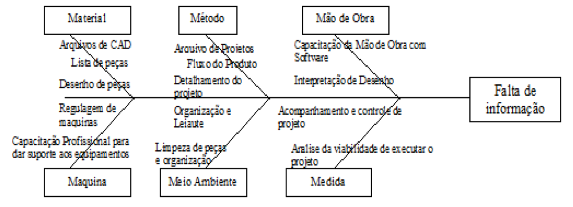

Para analisar os problemas observados durante a fabricação do projeto, foi realizada uma reunião onde levantou-se as possíveis causas dos problemas no projeto através da realização de um brainstorming, junto a equipe de projeto, composta por quatro funcionários da área de programação e controle de projeto. A escolha desta equipe, deu-se pelo fato dos mesmos estarem envolvidos diretamente com os processos produtivos foco desta pesquisa. A seguir é exposto o resultado do brainstorming:

- Classificar e expor as possíveis e prováveis causas de um determinado efeito;

- Relatar os principais problemas encontrados na elaboração e execução do projeto.

- O que poderia melhorar em relação do tempo para a criação e apresentação do projeto ao cliente e atender suas expectativas;

- Diminuir perdas e retrabalhos durante o processo produtivo;

- Melhorar o detalhamento do projeto.

No intuito de estruturar os problemas encontrados e relaciona-los com o problema raiz debatido em questão que seria a falta de informação entre os setores e as informações passadas a produção no detalhamento do projeto. A ferramenta gráfica utilizada na busca dessas causas é o chamado Gráfico de Ishikawa, conhecido como Espinha de Peixe, que expõe o que foi debatido e quais os principais pontos abordados, conforme ilustra a Figura 3.

FIGURA 3: Diagrama de Ishikawa. Fonte: Autores.

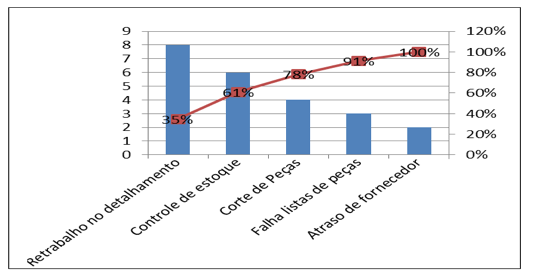

Com isso levantou-se as questões de frequência dos problemas levantados em questão, e analisou-se a fabricação de 10 mobiliários para dormitório, apresentando suas maiores dificuldades e apresentadas através do gráfico de Pareto, ilustrado pelo Gráfico 2:

Gráfico 2: Gráfico de Diagrama de Pareto, com os principais problemas analisados na fabricação de mobiliários para dormitórios. Fonte: Autores

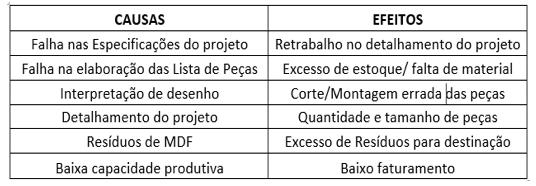

A partir destas questões debatidas na reunião de ideias, foi levantado as seguintes questões apresentadas no Quadro 5:

Quadro 5. Causas e Efeitos. Fonte: Autores.

Perda por movimento = deslocamento do funcionário para buscar as peças e separa-las, e do funcionário responsável pelo corte;

Por transporte = deslocamento do operador para buscar o material e executar a operação e a passagem para o processo seguinte;

Por processamento em si (separação) = acumulo de peças para uma posterior separação, sendo que já deveria estar separada;

Perda por espera = o equipamento disponível em espera, devida à movimentação desnecessária. E espera do processo de laminação, processo no qual é realizado o acabamento em cada peça após o corte.

A empresa apresenta pouca lucratividade devido aos retrabalhos na produção, com o desperdício de matéria prima o custo do produto aumenta, diminuindo o lucro final. O principal problema está nos atrasos de entrega, que deixam os clientes insatisfeitos, com base nestes pontos abordados foi decidido a implantação do investimento em software e cento de usinagem para aumentar o faturamento e diminuir os desperdícios e atrasos, trazendo uma tecnologia inovadora no quesito informação e detalhamento de projetos modulares, adaptando-se em projetos personalizados. Este centro de usinagem é utilizado em muitas fábricas de móveis, onde é utilizado para a furação e rebaixe de peças, o que era manual agora pode ser mecanizado, o centro de usinagem é comandado pelo Software Wood Cad Cam, que detalha os projetos e elabora as listas de peças e quantidade das mesmas, diminuindo assim o risco de perdas em matéria prima, realiza também o controle de estoque de chapas em MDF e diminui a geração de resíduos, pois utiliza o reaproveitamento de chapas que antes não eram contabilizadas e controladas no estoque. As informações para o centro de usinagem são transmitidas diretamente do computador operado pelo programador do Software para o centro de usinagem. Os projetos são cortados e separados por módulos identificados por cor, cada cor corresponde ao módulo e ao ambiente produzido.

Foi desenvolvido também, etiquetas de identificação que são coladas nas peças cortadas na máquina serra fita, separando em módulos para ser colocados na máquina CNC. Diminuindo assim:

- Erro na interpretação do projeto;

- Custo de matéria prima, pelo reaproveitamento e quantidades certas de material comprado;

- Redução no tempo de processos;

- Atender demanda maior de clientes.

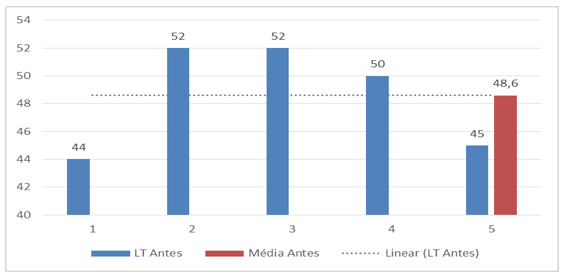

O projeto pode ser classificado como inovação, pois vamos utilizar um método moderno otimizando o processo produtivo. Que vai aperfeiçoar o sistema de informações internas do projeto, reduzir falhas e aumentar a produtividade, consequentemente o faturamento, conforme mostra o Gráfico 3.

Gráfico 3: Lead time da fabricação do Projeto Antes da implantação. Fonte: Autores.

O setor de desenvolvimento de projeto é um dos setores que tem uma necessidade de precisão das informações passada aos demais setores. Tento esta necessidade avaliou os problemas ocasionados pela falta de informação do setor de projeto a produção, tendo desperdícios de matéria prima, retrabalhos por projetos e desenhos com pouca informação, perda de tempo em processo produtivo, e atraso de entrega para o cliente final. Estes foram alguns problemas ocasionados pela falta de informação na produção. Avaliando estas causas e efeitos decidiu-se implantar o CNC o qual traz maior agilidade nos processos de fresa e furação.

4.2 Análise das melhorias após a implantação do projeto

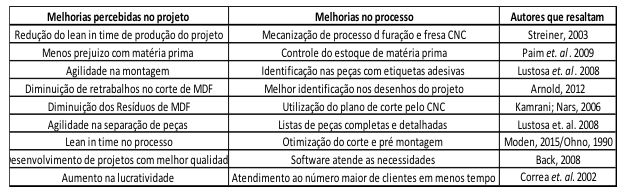

Após a implantação do CNC, para a melhoria dos processos observou-se as melhorias obtidas com a implantação, na melhoria da informação entre projeto e produção e na melhoria dos processos de fabricação, diminuindo o tempo dos processos e melhorando o desenvolvimento dos projetos e os demais setores envolvidos, como setor de compras e estoque. O Quadro 6, representa a análise das causas de melhorias no projeto.

Quadro 6: Análise das causas de melhorias no projeto. Fonte: Autores.

1º Emissão da lista de peças para produção;

2º cortar a lista de peças;

3º separar peças de acordo com as informações na etiqueta para processo seguinte;

4º realizar chanfros e furação de acordo com as informações da etiqueta.

As demais peças sem o processo de chanfro, são liberadas para o processo de laminação.

Para a melhoria do processo foi redesenhado o processo, diminuindo as perdas nos processos.

Identificação das peças = aumentar o tamanho da etiqueta atual adicionando mais informações, sobre características das peças (Ficha Técnica), para o melhor andamento do processo. Esta operação de etiquetagem será executada pelo cortador responsável;

Separação de peças = o cortador responsável terá como função separar as peças de acordo com a ficha técnica;

Carrinhos para movimentação e separação = projetar carrinhos para o transporte das peças já cortadas, tamanho (2,00 x 0,60 x 0,60).

Identificação dos ambientes de um projeto por cor:

Esta operação de identificação será agregada as etiquetas (Ficha Técnica), com intuito de agilizar a separação para a operação seguinte.

Exemplo: Cliente X, compra dos ambientes abaixo:

Quarto

Suíte

Banheiro

Cozinha

Os ambientes são cortados ao mesmo tempo, de acordo com o plano de corte. As peças sendo identificadas com a etiqueta onde consta as características das peças.

Para facilitar a separação utilizar a simbologia de cor, sendo utilizada nas peças as cores referentes a cada ambiente.

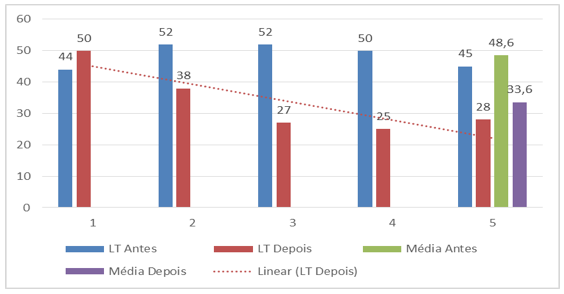

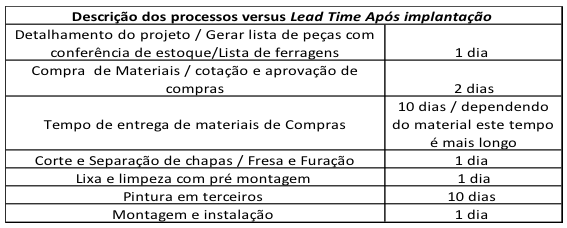

O lead time foi melhorado com a implantação do Centro de Usinagem, e com a melhoria em setores e outros processos produtivos como o quadro 7 apresentou. Visando a melhoria continua conta-se uma melhora ainda maior em determinados projetos, pois dependendo da complexidade do projeto se pode diminuir seu lead time. Para melhor visualizar a redução do tempo de fabricação, desde a solicitação do cliente até a entrega segue abaixo o Gráfico 4, que ilustra esta melhoria.

Gráfico 4: Lead time antes versus após implantação. Fonte: Autores.

O centro de usinagem utilizado, realiza trabalhos que antes eram manuais trazendo maior agilidade e precisão. Para ter este trabalho bem desenvolvido, é necessária a capacitação do programador do equipamento, que faz com que a máquina produza corretamente o que é necessário em cada peça. Segue imagem do equipamento na Figura 4.

FIGURA 4: Centro de Usinagem. Fonte: Empresa Estudada

O software utilizado na máquina, ele detalha os projetos e realiza o gerenciamento de estoque de chapas e ferragens. Diminuindo os estoques e as perdas por não aproveitamento de material, utiliza um sistema de informação diretamente com o equipamento, transmitindo a informação necessária para cada modulo ou peça a ser fabricada, conforme ilustra a Figura 5.

FIGURA 5: Software Wood Cad Cam. Fonte: Empresa estudada

As melhorias obtidas resultaram em um lead time menor apresentado no Quadro 7, que demonstra o tempo de entrega do projeto antes da implantação das melhorias e após a sua implantação. Com uma redução do lead time, e entregando mais projetos no prazo estimado, consequentemente aumentando o faturamento. O que antes tinha um tempo de entrega em 45 dias hoje entrega o projeto em 26 dias.

Quadro 7: Apresentação do Lead time após implantação do CNC. Fonte: Autores

Consegue-se diminuir os processos, não só os internos, mas também o processo de pintura que é terceirizado, identificando as peças e passando a informação do que realmente é necessário pintar, diminui o retrabalho e as dúvidas em relação a pintura. Entregando o material para pintar melhor acabado, não tendo a necessidade de o prestador de serviço retrabalhar o acabamento da peça. E os demais setores pela organização e melhor separação de identificação e preparação das peças. Agilizando o processo manual de furação e fresa que resulta em melhoria no processo de montagem, pois as peças têm uma precisão maior.

Já a emissão da lista de peças, pode-se dizer que está mais completa e com a quantidade realmente necessária, agilizando o processo de compra e a utilização do estoque de ferragens e chapa, muitas vezes por ter a informação errada da quantidade ou descrição do material, gerava o retrabalho de compra e atraso pela entrega do material comprado posterior, devido à falta de informação correta, o que hoje diminuiu devido a precisão da lista de peças gerada no detalhamento pelo CAD/CAM.

5. Considerações finais

Este artigo teve como objetivo de analisar o impacto da implantação do software CAD/CAM e centro de usinagem visando no lead time produtivo em uma empresa de móveis personalizados no Brasil.

Após apresentar o caso, foram aplicadas ferramentas da qualidade para o entendimento dos problemas que a empresa estuda enfrentava, utilizando algumas das ferramentas da qualidade, tais como: Brainstorming, Gráfico de Pareto e Diagrama Causa-efeito. Após esta análise foram analisados os impactos da implantação do CAD/CAM e de um Centro de usinagem junto ao processo produtivo. A partir desta análise, observou-se a redução do lead time produtivo na ordem de 30,89%, passando dos 48,6 dias (média) antes da implantação para 33,6 dias (média) após a inserção das novas tecnologias ao processo produtivo da empresa estudada.

A melhoria continua é uma das principais ferramentas para a implantação destas e outras modificações entre processos e serviços a realizar e com isso, que a proposta de pesquisas futuras, sugere-se a análise do setor produtivo com o intuito de melhorar o setup (Tempo para Troca de Ferramentas), e o leiaute operacional.

Referências

ALMEIDA, D. A.; LEAL, F.; ALMEIDA, R.A. Mapeamento do Processo de Formação de Falhas: Uma Aplicação no Setor Elétrico; Rio de Janeiro, 2004.

ANDERSON D.; HEDERSON M.; Computer recognition and extraction of form features: A CAD/CAM link, São Paulo, 2008.

ARRUDA, G. Indústria brasileira do mobiliário: desafios e evolução. 1 Edição. Curitiba: Alternativa Editorial Ltda., 1997.

BRITO, I. Política da Qualidade (Gestão de Pequenas e Médias Empresas). Rio de janeiro, 2006.

COUTINHO, L. A terceira revolução industrial e tecnológica. Revista de Economia e Sociedade. UNICAMP, Campinas, n.1, ago. 1992.

EISENHARDT, K. M. Building theories from case study research. Academy of management review, v. 14, n. 4, p. 532-550, 1989.

FALCONI, C. TQC – Controle da Qualidade Total; Nova Lima – MG; Editora FALCONI, 2004.

FERRARESI, D. Fundamento Da Usinagem dos Metais. São Paulo: Edgard Blücher, 1977.

GARCIA, E.; LACERDA, L.; AROZO, R. Gerenciando incertezas no planejamento logístico: o papel do estoque de segurança. Revista Tecnologística, v. 63, p. 36-42, 2001.

MARCONI, M.; LAKATOS, E. Técnicas de pesquisa: planejamento e execução de pesquisa, amostragens e técnicas de pesquisa, elaboração, análise e interpretação de dados/Marina de Andrade, Eva Maria Lakatos – 7ed. – São Paulo: Atlas, 2012.

MIGUEL, P.A.C. Qualidade: enfoques e ferramentas 1 ed. São Paulo: Artliber, 2006

NASR, E.; KAMRANI, A. K. A new methodology for extracting manufacturing features from CAD system. Computers & Industrial Engineering, v. 51, n. 3, p. 389-415, 2006.

PRODANOV, C; FREITAS, E. Trabalho Cientifico, Métodos e Técnicas da Pesquisa e do Trabalho Acadêmico. Novo Hamburgo: Feevale, 2013. Disponível em: http://www.feevale.br/Comum/midias/8807f05a-14d0-4d5b34b1ad1538f3aef538/Ebook%20Metodologia%20do%20Trabalho%20Cientifico.pdf Acesso em: maio/2015.

RANGEL, A. Competitividade da indústria de móveis de madeira. In: Universidade Estadual de Campinas. Estudo da Competitividade da Indústria Brasileira. Campinas: Unicamp, 1993

SCHOLTES, P. R. (1998) - Como usar equipes para melhorar a qualidade. Qualitymark. São Paulo.

SHINGO, S. Study of Toyota Production System from Industrial Engineering Viewpoint". Tokyo, Japan Management Association, 1991.

SLACK, N. Vantagem competitiva em manufatura. São Paulo: Atlas, 1993.

XU, X. W.; HE, Q. Striving for a total integration of CAD, CAPP, CAM and CNC. Robotics and Computer-Integrated Manufacturing, v. 20, n. 2, p. 101-109, 2004.

WOODSIDE, A.G., WILSON, E.J. Case study research methods for theory building. Journal of Business & Industrial Marketing, v.18, n.6/7, p.493-508, 2003.

YIN, Robert. K. Estudo de Caso, Planejamentos e Métodos. São Paulo: Bookman, 2010.1. Graduada no Curso Superior de Tecnologia em Gestão da Produção Industrial na Universidade Feevale. E-mail: brunakrieger@gmail.com.

2. Mestre em Engenharia de Produção e Sistemas e Professor na Universidade Feevale. E-mail: fabianonunes@feevale.br.

3. Mestre em Engenharia de Produção e Sistemas e Coordenador da Engenharia de Produção na Universidade Feevale. E-mail: felipemenezes@feevale.br.

4. Mestre em Engenharia de Produção e Sistemas e Professor na Universidade Feevale. E-mail: fabio@opperatio.com.br.