Espacios. Vol. 36 (Nº 12) Año 2015. Pág. 4

Emprego da análise de falhas para direcionamento das atividades de manutenção em equipamentos na indústria do ramo de higiene e cuidados pessoais

Failure analysis of employment for directing maintenance activities on equipment in hygiene and personal care industry branch

Ana Letícia Ribeiro SPADER 1; Jairo José de Oliveira ANDRADE 2

Recibido: 02/03/15 • Aprobado: 24/03/2015

Contenido

3. Procedimentos Metodológicos

RESUMO: |

ABSTRACT: |

1. Introdução

No cenário atual, economicamente globalizado e com um mercado altamente competitivo, paralelamente com aumento da exigência dos clientes, tornou-se necessária a excelência em produtos e processos, exigindo assim a modernização de equipamentos e o uso de novas tecnologias, resultando em sistemas de produção mais complexos (WUTTKE; SELLITTO, 2008; FOGLIATTO; RIBEIRO, 2009). A disponibilidade de equipamentos e a redução dos custos estão essencialmente relacionadas à produtividade. Sendo assim, paradas não programadas de equipamentos geram, por exemplo, indisponibilidade, gastos imprevistos, atrasos na fabricação e, em consequência, perda de lucratividade (MENDES; RIBEIRO, 2014; SANTOS; COLOSIMO; MOTTA, 2007).

Neste novo cenário, a função manutenção começa a ser considerada uma atividade estratégica indispensável à produção, devido à crescente necessidade de disponibilidade e confiabilidade dos equipamentos, impactando diretamente nos aspectos competitivos das organizações, tais como qualidade, custo e flexibilidade (SANTOS; COLOSIMO; MOTTA, 2007; MENGUE; SELLITTO, 2013). Nesse contexto, são imprescindíveis o desempenho adequado do equipamento e a isenção de falhas por um período determinado. Sendo assim, são necessárias a minimização da probabilidade da ocorrência de falhas e a consideração das consequências dos modos de falhas (MACHADO; ANDRADE, 2013).

Tradicionalmente, a manutenção é baseada nas recomendações dos fabricantes de equipamentos e na experiência dos profissionais da área de manutenção (LAFRAIA, 2001; MENDES; RIBEIRO, 2014). Por sua vez, as decisões para as estratégias de manutenção a serem adotadas são baseadas no empirismo e em percepções vagas, ou em intervalos menores devido ao coeficiente de segurança do fabricante (LAFRAIA, 2001; RAUSAND, 1998).

Devido às limitações nos atuais sistemas de gestão da manutenção, muitas empresas estão incorporando elementos de confiabilidade às suas estratégias de manutenção (MOUBRAY, 1996; SELLITTO, 2005). Para a correta gestão da manutenção, são necessárias ações e decisões apoiadas pelo uso de técnicas e ferramentas consolidadas, como a análise de confiabilidade, que mensura de forma quantitativa e que permite estimar o tempo entre falhas de um sistema (DILLENBURG, 2005; TEIXEIRA; KÄMMERER; SELLITTO, 2004; REIS; ANDRADE, 2009). Tal proposição pode ser uma alternativa para combater a problemática do empirismo e estratégias informais adotadas por algumas empresas (ANDRADE, 2011).

Diante das atuais tendências, as técnicas e ferramentas específicas para identificar e minimizar problemas potenciais de falhas são muito importantes (MARCONCIN, 2004). Com o objetivo de evidenciar a importância dessas aplicações na busca constante da melhoria de produtos e processos em função da qualidade e da confiabilidade, foi escolhido como objeto de estudo para este trabalho o setor de manutenção de uma indústria do ramo de higiene e cuidados pessoais.

O tema proposto justifica-se, sob o ponto de vista da empresa, pela ausência da utilização de dados quantitativos para auxiliar na escolha da estratégia de manutenção que melhor se adequa aos modos de falhas, resultando em frequentes paradas, custos desnecessários, perda de produção e intervenções antecipadas nos equipamentos. Em relação à literatura, observa-se diversos trabalhos abordando a aplicabilidade de ferramentas de análise para suporte no direcionamento das atividades de manutenção.

Considerando as inúmeras alternativas para análise de falhas existentes, optou-se pela aplicação das ferramentas de Análise dos Modos e Efeitos Potenciais de Falhas (Failure Mode and Effect Analysis - FMEA) e Análise de Confiabilidade neste estudo. A FMEA foi escolhida por ser capaz de auxiliar na priorização dos modos potenciais de falha dos equipamentos, devido à sua estrutura formal, à documentação necessária, ao índice de criticidade associado com cada causa e a capacidade de verificar a efetividade das ações de melhoria geradas. Assim, é possível minimizar ou eliminar os modos de falha considerados críticos, ou ainda, criar uma sistemática de priorização de manutenção a baixo custo (LAFRAIA, 2001; SIQUEIRA, 2009).

A análise de confiabilidade é uma avaliação probabilística do risco/falha de um produto ou sistema, que visa propor um bom desempenho funcional com baixo índice de falhas (LAFRAIA, 2001). Desta forma, a confiabilidade está associada à operação bem sucedida de um produto ou sistema, na ausência de quebras ou falhas durante um tempo previsto (FOGLIATTO; RIBEIRO, 2009). Portanto, utilizando-se de dados, técnicas estatísticas e estimando o tempo entre falhas, é possível planejar e adequar as atividades de manutenção, aumentando a disponibilidade de equipamentos produtivos (MARCORIN e ABACKERLI, 2003; BRAILE e ANDRADE, 2013).

Tendo em vista o tema abordado, o objetivo geral deste artigo é a proposição de estratégias de manutenção adequadas para os modos de falha críticos de equipamentos em uma indústria do ramo de higiene e cuidados pessoais. Os objetivos específicos deste trabalho são: (i) definir os pontos críticos dos equipamentos para o processo produtivo; (ii) aplicar a ferramenta FMEA para identificar os principais modos e efeitos de falha nos equipamentos; (iii) determinar os parâmetros de confiabilidade dos equipamentos; e (iv) a proposição de estratégias de manutenção adequadas para cada modo de falha crítico.

Neste trabalho, encontram-se algumas delimitações relevantes para o desenvolvimento do mesmo. Primeiramente, trata-se de um estudo de caso aplicado em uma empresa do ramo de higiene e cuidados pessoais e o setor a ser estudado em profundidade é o de processamento do produto. Para tanto, as informações e os dados necessários para análise não serão questionados. Além disso, as análises foram baseadas apenas nas paradas por manutenção corretiva. Outro ponto relevante será a utilização da FMEA de processo, pois trata-se de falhas decorrentes de uma inadequação do processo de fabricação, e a falha pode ocorrer mesmo que o projeto do equipamento seja perfeito (HELMAN; ANDERY, 1995).

2. Referencial Teórico

Esta seção apresenta brevemente os conceitos básicos da análise de confiabilidade, em conjunto com os principais objetivos e conceitos básicos da FMEA, bem como a aplicabilidade da técnica na análise de falhas.

2.1. Confiabilidade de equipamentos

O principal objetivo da engenharia é, em princípio, desenvolver meios materiais que maximizem o bem estar humano. Entretanto, existe uma série de restrições de ordem física ou econômica, que tornam qualquer sistema passível de falha ou perda de desempenho funcional. De forma abrangente, a confiabilidade está associada à capacidade de um item ou sistema exercer uma função requerida sob condições especificadas durante um determinado período de tempo (LAFRAIA, 2001).

A confiabilidade é definida como uma probabilidade de sobrevivência de um sistema em um período de tempo e em condições ambientais de uso determinadas. Para definir a probabilidade, utilizam-se modelos matemáticos para representar o comportamento da falha, baseado no tempo até falha, que é o intervalo de tempo em que o sistema é colocado em operação até a falha funcional (FOGLIATTO; RIBEIRO, 2009).

As principais distribuições de probabilidade aplicadas à confiabilidade para representar os tempos até a falha de componentes são: Exponencial, Weibull e Lognormal, entre outras. Para Lafraia (2001) e Fogliatto e Ribeiro (2009), existem determinados parâmetros de confiabilidade necessários para realização de uma análise de confiabilidade como o MTTF (Mean time to failure): período médio até a ocorrência da falha; o MTTR (Mean time to repair): tempo médio entre reparo; o MTBF (Mean time between failures): o tempo médio de funcionamento do equipamento entre uma falha e outra; e a Disponibilidade: probabilidade de que o equipamento ou conjunto após a realização da intervenção de manutenção exerça sua função corretamente. Na Equação 1 é apresentada a expressão geral da disponibilidade (FOGLIATTO; RIBEIRO, 2009).

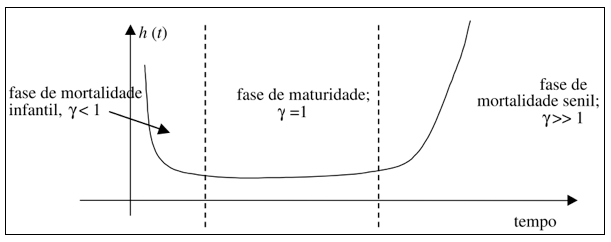

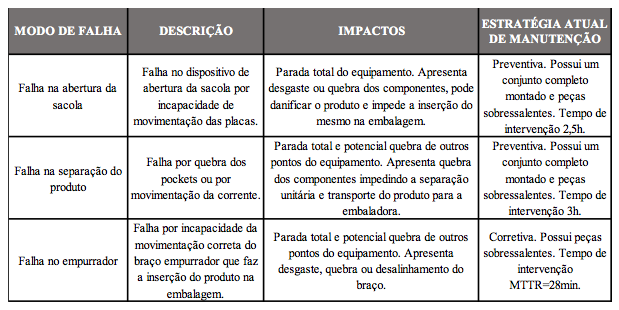

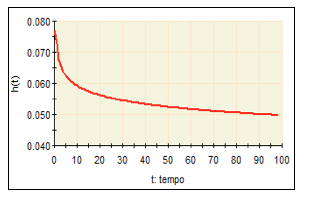

Dentre as várias distribuições estatísticas que podem modelar os tempos entre falhas de equipamentos, tem-se que a distribuição de Weibull é bastante empregada em função da sua versatilidade, relacionada principalmente com o seu parâmetro de forma (γ). Quando γ < 1, a taxa de falhas – h(t) – é decrescente, indicando a fase de mortalidade infantil na curva da banheira, conforme Figura 1; quando γ ≈ 1, h(t) tende a apresentar um comportamento constante, indicando a fase de maturidade (ou vida útil) do equipamento. Neste caso, a distribuição de Weibull transforma-se na distribuição exponencial. Por fim, quando γ > 1, h(t) tem uma tendência crescente, indicando a fase de desgaste (SELLITTO, 2005; ANDRADE, 2011; BRAILE e ANDRADE, 2013).

Figura 1 – Curva da banheira e ciclo de vida de equipamentos

Fonte: adaptado de Wuttke e Sellitto (2008)

A distribuição Weibull foi utilizada em diversos estudos, como no trabalho de Machado e Andrade (2013), no qual o emprego da confiabilidade foi utilizado para estabelecer estratégias de manutenção em dois grupos de equipamentos (operatrizes e automatizados). Os autores observaram que os tipos de manutenção tendem a ser diferenciados para cada caso. A tendência dos equipamentos automatizados é apresentar taxas mais estáveis de falhas, exigindo inspeções preventivas, enquanto os equipamentos operatrizes apresentaram taxas de falhas crescentes, correspondendo a fase de desgaste da curva da banheira, tornando necessárias atividades de reforma ou substituição de conjuntos, juntamente com um robusto plano de manutenção preventiva.

Sellitto (2007) empregou a distribuição de Weibull na análise de confiabilidade em equipamentos industriais de uma linha de fabricação metal-mecânica. Com base nos resultados encontrados, verificou que a estratégia de manutenção preventiva é a mais adequada para as máquinas estudadas, o que possibilita o cálculo dos intervalos ótimos de intervenção.

Observando os estudos citados, a confiabilidade se mostra uma ferramenta importante para a definição de estratégias de manutenção, juntamente com a aplicação da FMEA, que possibilita a identificação dos principais modos de falhas dos equipamentos. O termo modo de falha refere-se à forma como uma falha se manifesta. A identificação dos modos de falhas ou dos fatores é um trabalho que requer tempo e dedicação. Uma das formas adotadas é a utilização da técnica FMEA (SALGADO, 2008), que será objeto de discussão no próximo item.

2.3. Análise dos Modos e Efeitos Potenciais de Falha (FMEA)

De acordo com Lafraia (2001), a perda da função ou a ocorrência da falha se deve a diversos fatores, denominados mecanismos de falha ou modos de falhas. Segundo Simões (2006), um mecanismo de falha é um conjunto de processos físicos, químicos, defeitos de qualidade, uso indevido ou outros que conduzem a uma falha.

Segundo Helman e Andery (1995), a causa da falha representa os eventos que geram o aparecimento do modo de falha, e pode ser detalhada em diferentes fatores para diferentes situações. Conforme Sica e Oliveira (2010), as causas são os motivos que levam o modo de falha a ocorrer, podendo estar nos componentes do entorno, nos fatores ambientais, em falha humana, ou no próprio componente. Segundo Almeida e Fagundes (2005), o modo de falha pode ser definido como o efeito pelo qual uma falha é observada em um item, ou seja, é como pode-se perceber o defeito.

A Análise de Modos e Efeitos Potenciais de Falhas (Failure Mode and Effects Analysis - FMEA), é uma técnica analítica padronizada, estruturada e lógica para identificar todos os possíveis modos potenciais de falha e determinar seus respectivos efeitos e causas sobre o desempenho de um sistema, produto ou processo. Através dela, é possível definir ações que visem eliminar ou minimizar os riscos associados aos modos de falhas, classificados conforme sua criticidade (LAFRAIA, 2001).

Segundo Palady (1997), a FMEA é uma das técnicas de baixo risco mais eficientes para prevenção de problemas e identificação das soluções mais eficazes em termos de custos, a fim de prevenir problemas. Para Oliveira e Rozenfeld (1997), a FMEA segue a filosofia de que só a solução de problemas não é suficiente para as atividades de engenharia: é necessária a prevenção desses problemas.

Marconcin (2004) ressalta que à medida que as causas das falhas são eliminadas, a confiabilidade do produto ou sistema aumenta consideravelmente. Palady (1997), afirma que se a análise for realizada com eficácia, o retorno do investimento será percebido pelo cliente e pela organização sob a forma de redução do custo de falhas, permitindo que sejam mensurados os benefícios obtidos com sua implantação.

A FMEA leva em consideração a Severidade (S) das falhas, a frequência de Ocorrência (O) das mesmas e como elas podem ser Detectadas (D). Assim, com base nestes três índices (S, O, D), é realizada uma priorização de quais modos de falha do produto, processo ou sistema podem causar maior risco (BONANOMI et al., 2010). A priorização é realizada a partir da multiplicação da pontuação obtida nos três índices e, na sequência, é calculado o NPR (Risk Priority Number - Número de Prioridade de Risco) (HELMAN; ANDERY, 1995).

Para nortear e estruturar a FMEA, é necessário o preenchimento de sua planilha, para facilitar e documentar o estudo. Esta tabela é amplamente encontrada em bibliografias e artigos, com o conceito de cada campo da planilha da FMEA.

Laurenti, Villari e Rozenfeld (2012) realizaram uma revisão bibliográfica da FMEA, devido as dificuldades que muitas empresas têm de atingir plenamente os benefícios que essa ferramenta propõe. Através de um levantamento do conteúdo de 106 publicações na área, relacionaram 37 problemas e 161 propostas de melhorias para a FMEA, que foram distribuídos e ordenados pela frequência de citações nos estudos. Os principais problemas, também encontrados neste estudo, foram: os valores NPR não são precisos; a realização de uma FMEA completa e rigorosa demanda grande quantidade de tempo e recursos, a aplicação da FMEA não é integrada com outras ferramentas de desenvolvimento de produtos. Em suas conclusões ressaltaram que, quando aplicado corretamente, ela pode trazer diversos benefícios. Deste modo, muitos problemas relacionados a FMEA descritos na literatura podem ser efeitos de sua aplicação incorreta. Em relação às propostas de melhorias, necessitam de validação futura para confirmar suas viabilidades e benefícios, pois a maioria dos estudos foi baseada em um único caso.

Braile e Andrade (2013), utilizaram para o estudo de caso de equipamentos de costura industriais, a FMEA para encontrar os modos de falhas referentes aos equipamentos, utilizando uma equipe multidisciplinar para o desenvolvimento da FMEA. Os dados de saída da FMEA com maior NPR auxiliaram na priorização dos modos de falhas para a análise de confiabilidade, nisto encontraram a quebra da lançadeira com NPR igual a 560 e o fio da linha arrebentando com NPR de 360 como seus modos de falhas principais. Desta forma, percebe-se que a FMEA é uma ferramenta para complementar e agregar na análise de confiabilidade, pois seu foco é justamente detalhar cada modo de falha.

3. Procedimentos Metodológicos

Nesse tópico são apresentados o método de pesquisa e o método de trabalho. O método de pesquisa vai classificar o estudo sob quatro aspectos: (i) natureza; (ii) forma de abordagem; (iii) objetivos e; (iv) procedimentos técnicos. O método de trabalho apresentará a estrutura do trabalho, amostrando as etapas desenvolvidas, juntamente com as atividades associadas.

3.1. Método de pesquisa

Este trabalho tem por finalidade gerar conhecimentos para aplicação prática, com o propósito de solucionar problemas específicos. Sendo assim, é considerado, sob o ponto de vista da sua natureza, como uma pesquisa aplicada (BOAVENTURA, 2009). Quanto à abordagem do problema, esta pesquisa classifica-se como quantitativa, baseando-se na interpretação e análise de resultados oriundos de dados numéricos tratados com o uso de recursos estatísticos (BOAVENTURA, 2009). Quanto aos seus objetivos, o trabalho é considerado uma pesquisa exploratória, proporcionando maior aproximação e entendimento de um tema, visando criar familiaridade em relação a um fato específico (SANTOS, 2000). Sob o ponto de vista de seus procedimentos técnicos, o trabalho tem caráter de pesquisa conhecido como estudo de caso, pois caracteriza-se pelo aprofundamento em um ou poucos objetos, de modo que permita seu detalhamento. Sua maior utilização é verificada nas pesquisas exploratórias (GIL, 2010).

3.2. Método de Trabalho

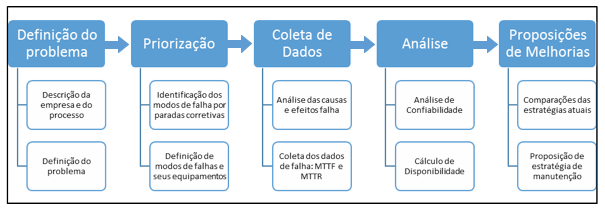

Para a estruturação do método de trabalho observa-se em muitos estudos um método robusto e sequencial para análise dos modos de falha. Sendo assim, adaptaram-se as etapas macros do método proposto por Machado e Andrade (2013), considerando como critérios decisórios o tempo total de parada do equipamento e a quantidade de ocorrências de falhas. Machado e Andrade (2013) descrevem os impactos produtivos sem a consideração do tempo de indisponibilidade gerados pelos modos de falhas nos equipamentos. Outro ponto adaptado é a inclusão da FMEA que não foi realizada pelos autores. O método de trabalho utilizado para a obtenção dos objetivos propostos neste estudo engloba as etapas apresentadas na Figura 2, com o detalhamento das suas atividades.

Figura 2 – Método de trabalho

Fonte: adaptado de Machado e Andrade (2013)

Primeiramente, na fase de definição do problema é realizada uma descrição da empresa e do processo de fabricação. Em seguida, tem-se uma breve contextualização e definição do problema.

Na fase de priorização, é gerado o histórico de paradas dos equipamentos através de um software de gerenciamento da produção, onde são levantados os dados de paradas não programadas de todos os equipamentos entre janeiro de 2011 até agosto de 2014. Além disso, é feita a delimitação e refinamento dos dados, pois a empresa possui classificações para tipos de paradas não programadas baseadas em diversas causas, como por exemplo, operacionais, matéria-prima, elétrica ou mecânica. Com isso, o objetivo do estudo é analisar as principais paradas corretivas por causas mecânicas e elétricas, nas quais ocorreram quebras.

Em seguida, é realizada a definição dos modos de falha com base no grau de incidência de quebras, aqueles que apresentarem número de ocorrência menor que dez são descartados do estudo, obtendo assim dados mais restritos. Posteriormente, serão identificados os principais modos de falhas que apresentarem maior de tempo de parada total e quantidade de falhas suficientes para a análise de confiabilidade.

Na fase de coletas dos dados, será empregada a FMEA, a fim de avaliar mais detalhadamente cada modo de falha, com intuito de descobrir as potenciais causas de falhas e ações para minimizá-las. Em seguida, são levantados os valores de MTTF e MTTR, criando os dados de entrada para a análise de confiabilidade.

Após completadas as etapas anteriores, inicia-se a fase de análise. Primeiramente é necessário verificar qual o modelo de distribuição de probabilidade que melhor se adequa ao comportamento, tanto das falhas e como para os tempos de reparo. Para determinar o modelo são realizados testes de aderência no software Proconf 98, observando o grau de significância do teste para χ². Com base nos parâmetros e gráficos do papel de probabilidade e taxa de falha, são realizadas as discussões pertinentes para cada modo de falha, logo após, apresenta-se e o cálculo de disponibilidade dos equipamentos.

Na etapa de proposição de melhorias, apresentam-se os resultados encontrados, conclusões e a posição do modo de falha na curva da banheira. Por último, é realizada comparações entre a estratégia atual dos modos de falhas e a proposição de estratégias de manutenção baseando-se nos dados de saída da análise de confiabilidade e da FMEA, e sugestões de melhorias.

4. Aplicação prática

4.1. Apresentação da empresa

A empresa estudada está entre as líderes mundiais do mercado de produtos para o cuidado e higiene pessoal, do lar e profissional, comercializa seus produtos em mais de 140 países e possui operações em 37, presente nos seis continentes. Oito de suas principais marcas ocupam posição de liderança ou vice de participação de mercado em mais de 80 países. Sua sede encontra-se nos Estados Unidos. No Brasil, sua produção é focada em papéis higiênicos, toalhas de papel, lenços, fraldas descartáveis, absorventes femininos e protetores diários, nas suas cinco fábricas.

O estudo de caso foi realizado na unidade localizada em Eldorado do Sul (RS), que produz absorventes externos e protetores diários e embala absorventes internos, com uma produção diária média de 210.000 unidades. A unidade possui 430 funcionários, oito equipamentos (três para absorventes externos, três para protetores diários e duas embaladoras) operando 24 horas por dia e em média 355 dias no ano.

4.2. Definição do problema

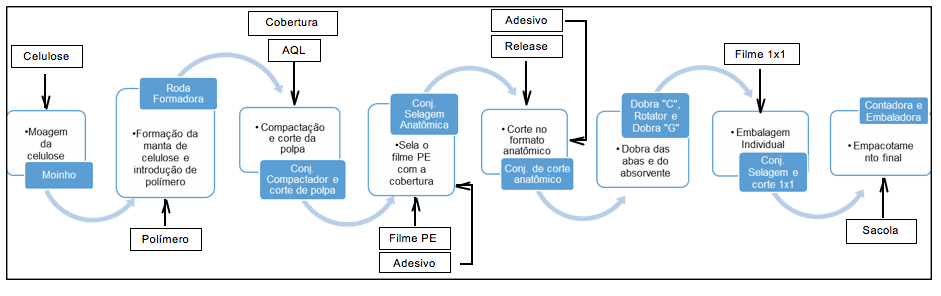

4.2.1 Descrição do processo

Com exceção das embaladoras, as demais máquinas possuem processo produtivo semelhante, que são o foco este artigo, conforme pode ser observado no Apêndice A. O processo produtivo é praticamente todo automatizado, excetuando-se algumas atividades como alimentação de matéria-prima e retiradas de refugo, que são realizadas pelos três operadores ao longo do mesmo. Inicialmente, é feita a alimentação da máquina com celulose. Esse material é moído e misturado com o polímero, resultando na chamada polpa de celulose, que é a camada intermediária do produto. Esta camada é transferida para esteira, onde é depositada sobre a cobertura e a fita de alta absorção e, em seguida, passa pelo conjunto embossador ou compactador para formação dos canais. Sob a camada é colocado o filme PE, é feita a selagem anatômica entre a cobertura e o filme e são inseridos os releases laterais e central. O produto passa pelo conjunto de corte anatômico para fazer o formato final do absorvente, segue pela guia da dobra "C" para o dobramento das abas e, em seguida, ocorre a pega do produto pelo rotator deslocando-o em 90º. Após, ocorre a transferência para a guia da dobra "G", que dobra o absorvente em três partes. Em seguida, o produto é envolvido por um filme plástico, selado e cortado individualmente, seguindo pela contadora que agrupa a quantidade necessária para a embalagem final. Logo após, os braços empurradores depositam a quantidade separada dentro da embalagem, seguindo para a selagem final da embalagem. A operação de encaixotamento do produto final é feita manualmente pelos auxiliares de produção.

4.2.2 Definição do problema

A definição dos equipamentos ocorreu em virtude da necessidade da redução do indicador da área para paradas não programadas. Tais paradas são analisadas pontualmente, não verificando sua frequência de quebra ao longo do tempo, e nem se a atual estratégia de manutenção atende este determinado ponto. Desta forma, para garantir a disponibilidade dos equipamentos e minimizar as quebras são realizadas ações como: o aumento dos estoques de sobressalentes, pedidos emergenciais de serviços e peças, com acréscimo de 30% sobre o valor do item, reparos com soldas ou usinagens efetuadas na oficina, gerando horas de paradas não programadas. Percebe-se que estas ações não são sustentáveis ou permanentes, pois são totalmente contrárias as exigências do mercado competitivo. Por isso, com a intenção de aumentar a confiabilidade dos equipamentos e identificar oportunidades de melhorias, foi proposto a utilização das ferramentas abordadas neste estudo.

4.3. Priorização

4.3.1 Identificação dos modos de falhas mais incidentes

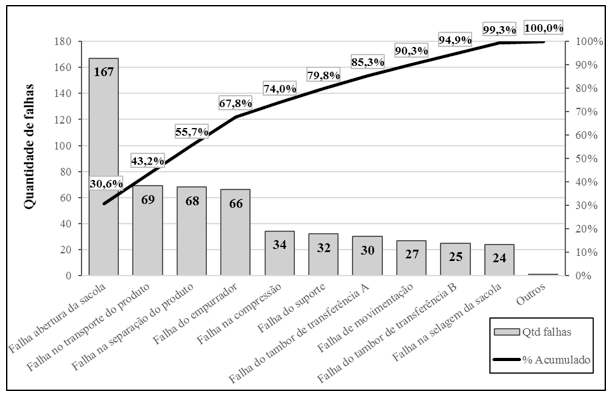

Para este estudo foram utilizados os históricos de paradas dos seis equipamentos estudados, correspondentes a um período de 01/01/2011 à 13/08/2014, delimitados por paradas não programadas. Na Figura 3 estão apresentados os principais os modos de falhas incidentes.

Figura 3 – Gráfico de Pareto com os modos de falhas incidentes

Analisando o gráfico de Pareto, observa-se que 55,7% das falhas estão associadas a 3 modos de falha: falha na abertura da sacola, falha no transporte do produto e falha na separação do produto, pois possuem maior frequência de ocorrências por paradas não programadas.

4.3.2 Definição dos modos de falhas e seus equipamentos

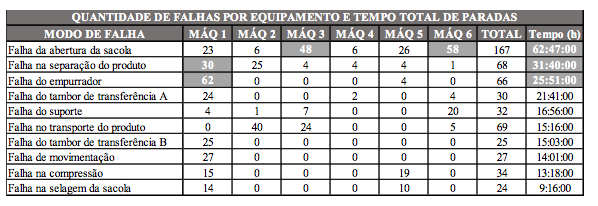

Como o tempo de máquina parada é importante dentro do processo de produção, pois afeta indicadores de desempenhos de diversas áreas, utilizou-se como fator decisório para a definição dos modos de falhas e seus equipamentos, o tempo total de parada gerados por cada modo de falha e as respectivas quantidades de falhas por equipamento, conforme apresentado na Figura 4.

Figura 4 - Definição dos modos de falhas por tempo de parada

Na Figura 4 estão destacados os modos de falhas em seus respectivos equipamentos. Verificou-se que os modos de falhas a serem priorizados, respectivamente, são falha na abertura da sacola para as máquinas 3 e 6, falha na separação do produto para máquina 1 e falha no empurrador para máquina 1.

Desta forma, priorizou-se os modos de falhas críticos dos equipamentos e do processo, possibilitando um direcionamento para a aplicação da FMEA, e consequentemente, para a coleta dos dados de MTTF e MTTR que são essenciais para a análise de confiabilidade.

4.4 Coleta de dados

4.4.1 Análise dos modos e efeitos de falhas - FMEA

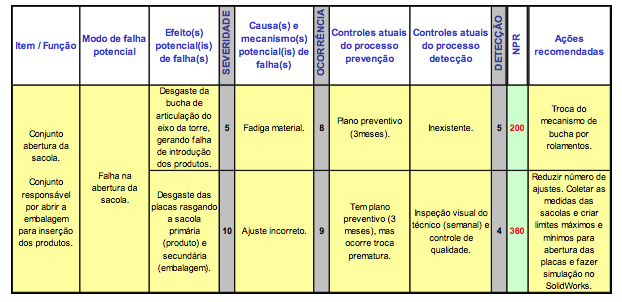

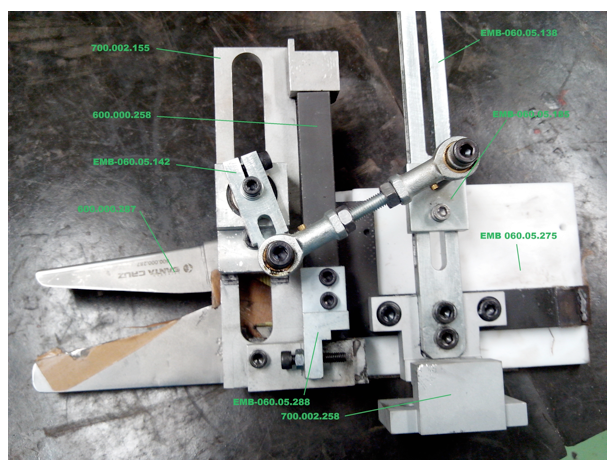

Após definidos os modos de falhas críticos, realizou-se a FMEA para identificar todos os efeitos e causas potenciais das falhas, além de buscar soluções para minimização ou eliminação dos respectivos modos de falha. Para elaboração da FMEA, foram realizados seis encontros, com uma equipe composta por representantes da manutenção, produção, melhoria contínua e materiais. Os envolvidos foram um engenheiro mecânico, um analista de preventiva, o planejador do equipamento, um técnico mecânico e um eletrônico, a autora do artigo, um analista da produção e outro da melhoria contínua, dois operadores e o um analista de materiais. Foram utilizados desenhos, fotos e um conjunto reserva para o encontro. A Figura 6 apresenta de forma resumida a FMEA realizada.

Figura 6 – FMEA resumida da falha na abertura da sacola.

Resumidamente, apresentam-se as maiores causas potenciais encontradas com base no NPR (número de prioridade de risco): a falha abertura da sacola para pouca adição de material no processo de soldagem; a falha na separação e transferência do produto, a quebra das palhetas, que apresenta duas causas (braço empurrador colidindo com as palhetas e produto com posição incorreta); falha no empurrador também apresentando duas causas potenciais (cabos dos sensores quebrados e fadiga do material por sobrecarga).

De um modo geral, observa-se a ocorrência de muitas causas por ajuste incorreto, fadiga por sobrecarga ou embolamento de produtos, pode-se concluir com base nestas informações e dados que os modos de falhas se encontra na etapa de mortalidade infantil, pois estas causas são típicas desta fase da curva da banheira. Para confirmar tal consideração, deve-se realizar a análise de confiabilidade e comparar as informações obtidas na FMEA.

4.4.2 Coleta dos dados de falha

Após levantados as causas e efeitos dos modos de falhas, iniciou-se o processo de coleta dos tempos até a ocorrência da falha e dos tempos de reparos. Com base nas datas e horários das paradas não programadas que são registradas em um relatório pelo operador, foram possíveis levantados os MTTF e MTTR. Durante a coleta dos dados foram necessárias verificações nos tempos de reparos maiores que uma hora, pois o sistema possui uma restrição, onde os lançamentos e as justificativas das paradas são realizadas de hora em hora, com isso não contabilizando a parada pelo seu tempo total. Com isso, foram encontrados os dados de entrada para viabilizar a análise de confiabilidade.

4.5. Análise

4.5.1 Análise de confiabilidade

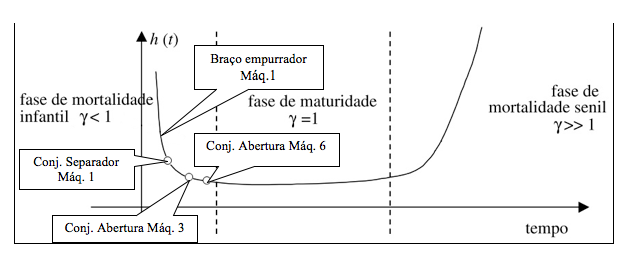

Para análise de confiabilidade inicialmente realizou-se o teste de aderência no software Proconf para cada modo de falha, considerando os tempos entre falhas, para determinar a distribuição de probabilidade que representaria mais adequadamente o comportamento até a falha. Com base no nível de significância, foram encontradas as distribuições e os parâmetros de ajuste mostrados na Tabela 1. As distribuições encontradas para os modos de falhas foram a Weibull e a Lognormal, que apresentaram maior níveis de significância para o teste de χ².

Tabela 1 – Parâmetros de ajuste do tempo entre falhas por modo de falha.

Distribuição Weibull |

||||||

Máquina |

Modo de Falha |

Nível de Significância |

γ |

θ |

MTBF (dias) |

|

6 |

Falha da abertura da sacola |

0,5109 |

0,9465 |

16,35 |

16,789 |

|

3 |

Falha da abertura da sacola |

0,1711 |

0,8235 |

17,29 |

19,348 |

|

1 |

Falha na separação |

0,6154 |

0,6925 |

9,45 |

12,402 |

|

Distribuição Lognormal |

||||||

Máquina |

Modo de Falha |

Nível de Significância |

IC 95% μ |

μ |

σ |

MTBF (dias) |

1 |

Falha do empurrador |

0,6325 |

8,4982 até 20,735 |

1,6824 |

1,331 |

13,041 |

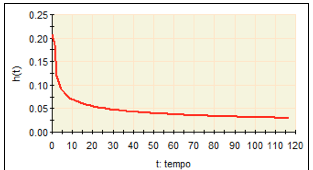

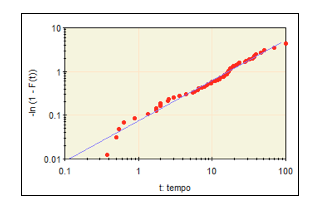

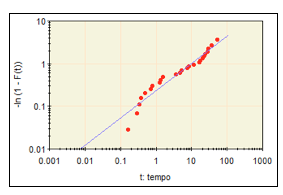

Considerando o modo de falha abertura da sacola da máquina 6 verificou-se que, através do teste de aderência, não se pode rejeitar a hipótese de que a amostra segue uma distribuição de Weilbull com um nível de significância igual a 0,5109 para o teste de χ². O papel de probabilidade ajustado pela distribuição de Weibull está apresentado Figura 7, a qual mostra que os dados se ajustam a esta distribuição e na Figura 8 representa o comportamento da taxa de falhas em função do tempo.

Figura 7 - Papel da probabilidade ajustado por Weibull para a falha de abertura da sacola para a máquina 6. Fonte: software Proconf |

|

Verificou-se que na média ocorre uma falha a cada 17 dias de operação da máquina 6, o que reflete a realidade da equipe de produção e manutenção. Com base nos valores encontrados para o parâmetro de forma da distribuição (γ = 0,9465) e parâmetro de escala (Ө = 16,35 dias), observa-se que o conjunto abertura da sacola da máquina 6 encontra-se na fase de mortalidade infantil da curva da banheira, apresentando uma tendência para passar para a etapa de vida útil, o que indica que o sistema tem falhas inerentes de projeto ou de montagem, geralmente corrigidas pela manutenção ou operação, com isso justificando seu enquadramento nesta etapa. Durante a realização da FMEA a equipe de manutenção relatou que algumas melhorias e modificações no projeto do conjunto foram realizadas ao longo do tempo para reduzir a incidência de quebras como, por exemplo, o aumento nas dimensões da base do conjunto que apresentava trincas ou quebrava. Tais ações refletem com o comportamento da taxa de falhas e a posição na curva da banheira, se aproximando da etapa de vida útil.

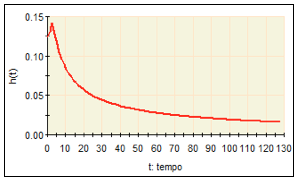

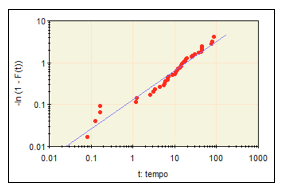

Com relação a máquina 3, que também apresenta o modo de falha abertura da sacola, verificou-se que, através do teste de aderência, a distribuição que melhor se ajusta é a de Weilbull, com um nível de significância igual a 0,1711 para o teste de χ². O papel de probabilidade ajustado pela distribuição de Weibull está apresentado Figura 9, a qual mostra que os dados se ajustam a esta distribuição e na Figura 10 representa o comportamento da taxa de falhas em função do tempo.

Figura 9 - Papel da probabilidade ajustado por Weibull para a falha de abertura da sacola para a máquina 3. |

|

O valor de MTBF encontrado está condizente com a realidade das equipes da fábrica, ou seja, na média ocorre uma falha a cada 19 dias de operação da máquina 3 para esse problema. Os valores encontrados para o parâmetro de forma da distribuição (γ = 0,8235) e parâmetro de escala (Ө = 17,29 dias), observa-se que o conjunto abertura da sacola da máquina 3 encontra-se na fase de mortalidade infantil da curva da banheira. A equipe de manutenção também efetuou ações de melhoria neste conjunto da máquina 3, porém ainda não concluiu a modificação da troca da bucha da articulação por rolamentos. A Figura 11 apresenta a modificação sugerida no FMEA, enquanto que a Figura 12 mostra o conjunto da máquina 3 sem a modificação.

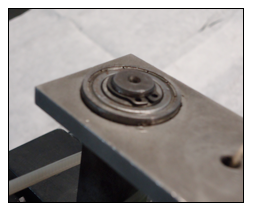

Figura 11 – Conjunto de abertura da sacola com modificação da máquina 6. |

Figura 12 – Conjunto de abertura da sacola sem modificação da máquina 3. |

Relacionando o modo de falha da abertura da sacola das duas máquinas, observa-se com base na FMEA que ainda existem causas relacionadas à fase de mortalidade infantil, como ajuste incorreto, pouca adição de material na solda e subdimensionamento de componentes. A Figura 13 mostra o conjunto abertura da sacola.

Figura 13 – Conjunto abertura da sacola

Considerando o modo de falha associado com a separação do produto na máquina 1, verificou-se que a distribuição de Weibull é a mais adequada, com um nível de significância igual a 0,6154 para o teste de χ². O papel de probabilidade ajustado pela distribuição de Weibull está apresentado Figura 14 e na Figura 15 pode-se observar o comportamento da taxa de falhas em função do tempo.

Figura 14 - Papel da probabilidade ajustado por Weibull para a falha na separação para a máquina 1 |

Figura 15 - Taxa de falha da separação do produto em função do tempo para a máquina 1. |

Na verificação com a equipe o valor de MTBF encontrado (12 dias) foi considerado adequado com a realidade vivenciada pela produção. Os valores encontrados para o parâmetro de forma da distribuição foi γ = 0,6925 e parâmetro de escala (Ө) igual a 9,45 dias. Durante a realização da FMEA, relatou-se que a equipe técnica do fabricante fez várias modificações em muitos pontos da máquina 1 durante os dois primeiros anos, pois este é o equipamento mais novo da planta, devido quebras constantes, desalinhamentos e panes eletrônicas. Porém, observa-se que o modo de falha apresenta-se na fase de mortalidade infantil da curva da banheira, e relacionando com a FMEA observa-se que as causas relacionadas referem-se ao ajuste incorreto, tensionamento excessivo da corrente e quebras por embolamento de produto.

Para o modo de falha do empurrador da máquina 1, verificou-se que, através do teste de aderência, a distribuição que mais se adequa é a distribuição Lognormal com um nível de significância igual a 0,6325 para o teste de χ². O papel de probabilidade ajustado pela referida distribuição está apresentado na Figura 16 e a Figura 17 mostra o comportamento da taxa de falhas em função do tempo

Figura 16 - Papel da probabilidade ajustado por Weibull para falha no empurrador para a máquina1. Fonte: software Proconf |

Figura 17 - Taxa de falha no empurrador em função do tempo para a máquina 1. |

Os tempos entre falhas ajustados pela distribuição lognormal tiveram os seguintes valores dos parâmetros: média (μ) igual a 1,6824 e desvio padrão (σ) igual a 1,331, com MTBF de 13 dias.

Para o MTTR, realizou-se a análise para identificar as distribuições que se ajustam aos dados, utilizando o software Proconf. Na Tabela 2 são apresentados as distribuições, o nível de significância e os parâmetros de ajuste do tempo até reparo.

Tabela 2 – Parâmetros de ajuste do tempo até reparo.

Distribuição Weibull |

||||||

Máquina |

Modo de Falha |

Nível de Significância |

γ |

θ |

MTTR (dias) |

|

6 |

Falha da abertura da sacola |

0,5865 |

2,2305 |

0,0123 |

0,0108 |

|

1 |

Falha do empurrador |

0,073 |

1,2245 |

0,0211 |

0,0197 |

|

Distribuição Lognormal |

||||||

Máquina |

Modo de Falha |

Nível de Significância |

IC 95% μ |

μ |

σ |

MTTR (dias) |

3 |

Falha da abertura da sacola |

0,749 |

0,0114 até 0,0175 |

-4,483 |

0,66 |

0,0141 |

1 |

Falha na separação |

0,1073 |

0,0182 até 0,0364 |

-3,966 |

0,7661 |

0,0254 |

4.5.2 Cálculo de disponibilidade

Utilizando a Equação 1, é possível obter a disponibilidade do tempo de operação de cada modo de falha. Na Tabela 3 são apresentados os resultados de disponibilidade.

Tabela 3 – Disponibilidade dispositivos estudados

Máquina |

Modo de Falha |

MTBF(dias) |

MTTR(dias) |

Disponibilidade |

6 |

Falha da abertura da sacola |

16,789 |

0,0108 |

99,936% |

3 |

Falha da abertura da sacola |

19,348 |

0,0141 |

99,927% |

1 |

Falha na separação |

12,402 |

0,0254 |

99,796% |

1 |

Falha do empurrador |

13,041 |

0,0197 |

99,849% |

Os valores de disponibilidade apresentaram-se altos, diferente da realidade vivenciada que em média apresenta 80% de disponibilidade para tais equipamentos, porém estes valores são referentes somente a estes modos de falhas estudados, delimitados por intervenções corretivas, não considerando as intervenções realizadas pela operação, e todos os modos de falhas existentes nos equipamentos 1, 3 e 6. Desta forma, não se pode generalizar os resultados obtidos.

De modo geral, pode-se observar que a falha na separação da máquina 1 apresenta menor MTBF e o maior MTTR, seguida da falha no empurrador da máquina 1, onde pode-se concluir que o MTTR influencia na disponibilidade dos equipamentos.

4.6. Proposição de melhorias

4.6.1 Comparações das estratégias atuais

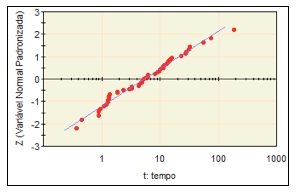

As estratégias utilizadas pela equipe de manutenção da empresa são apresentadas na Quadro 1, onde são detalhados a descrição, impactos e a estratégia atual de manutenção associados aos modos de falha apresentados.

Quadro 1 – Modos de falhas, descrições, impactos e estratégia atual

Com base nas informações apresentadas na Figura 17, a estratégia adotada pela empresa para os modos de falha é a manutenção preventiva para o modo de falha abertura da sacola, onde o tempo do plano preventivo é de 6 meses e para a falha na separação o tempo é de 1 mês. Para o modo de falha do braço empurrador sua estratégia é de corretiva, porém conforme discutido com a equipe, este ponto ainda não tem estratégia de manutenção, pois a máquina 1 é relativamente nova e os planos de manutenção existentes são baseados nas orientações do fabricante. A tendência é que este ponto passe a ser preventivo para a equipe de manutenção, devido a sua frequente incidência de quebras.

Os modos de falhas estudados encontram-se na fase de mortalidade infantil da curva da banheira, conforme apresentado na Figura 18, na qual a estratégia de manutenção indicada é a corretiva.

Figura 18 – Posição dos equipamentos na curva da banheira.

Com base nas informações encontradas na FMEA, observa-se que os modos de falhas apresentam características de projeto inadequado e causas de ajustes incorretos. Dessa forma, há a necessidade de se rever esses pontos, conforme listados nas ações recomendadas da FMEA, Apêndices B, C e D, a fim de que essas falhas sejam eliminadas ou minimizadas, consequentemente resultando em uma redução de custos e tempo de mão de obra nas intervenções preventiva. Também percebe-se que a ocorrência frequente de falhas e o tempo de intervenção são determinantes para a adoção de uma estratégia preventiva, com isso, reforçando a problemática das estratégias informais já citadas.

4.6.2 Proposição de estratégia de manutenção

Como os conjuntos de abertura da máquina 3 e 6, conjunto separador e o braço empurrador da máquina 1 encontram-se na fase de mortalidade infantil, a equipe de manutenção pode optar pela manutenção corretiva, pois esta pode reduzir ou até eliminar falhas prematuras, ao reforçar itens que quebraram ou remover as causas básicas, originadas principalmente de problemas de projeto ou de instalação.

Esta estratégia pode ser implementada em conjunto com a FMEA, visando alterações de componentes originais dos conjuntos, redução do número de ajustes, criação de gabaritos para regulagens rápidas, check-list de lubrificação para operação, treinamentos técnicos e operacionais. A FMEA permite a verificação da eficácia das ações, consequentemente, auxilia na redução das incidências das causas básicas e na migração dos conjuntos para a fase de maturidade da curva da banheira, onde as falhas são aleatórias. Também possibilitando a documentação do conhecimento técnico baseado tanto nas ações eficazes ou de insucesso.

Finalmente, existe a opção de troca rápida de conjuntos, reduzindo o tempo para reparo utilizando a troca rápida de conjuntos contribuindo para o aumento de disponibilidade do equipamento e qualidade dos produtos.

5. Considerações finais

O objetivo principal deste artigo foi a proposição de estratégias de manutenção adequadas para os modos de falhas críticos definidos, utilizando ferramentas estruturadas e dados quantitativos de confiabilidade e em conjunto com a aplicação da FMEA que auxiliaram para a identificação das causas de falhas e ações de melhoria. Os objetivos específicos propostos para a definição dos pontos críticos para o processo, aplicação da FMEA e a determinação dos parâmetros de confiabilidade dos conjuntos foram alcançados. Com base na análise realizada foi possível reunir informações que direciona-se a escolha da estratégia de manutenção mais adequada.

A utilização destas ferramentas colaborou para um melhor entendimento das causas, efeitos e do comportamento das falhas, onde observa-se que a estratégia corretiva pode auxiliar na eliminação das causas reais, pois o projeto não está adequado para os respectivos modos de falha, o ideal é fazer as melhorias encontradas na FMEA. As aplicabilidades destes conceitos foram definidas considerando o cenário empresarial atual. A implementação das ações encontradas na FMEA e nos resultados são possíveis de serem realizadas e continuadas em trabalhos futuros.

Referências

ALMEIDA, D. A.; FAGUNDES, L. D. Aplicação da Gestão de Conhecimento no Mapeamento de Falhas em Concessionárias do Setor Elétrico. Revista Produto e Produção, v8, p.63-79, 2005.

ANDRADE, J. J. O. Emprego da confiabilidade na gestão estratégica da manutenção: estudos de caso. In: Simpósio Internacional de Confiabilidade – SIC, Fortaleza, 2011.

BOAVENTURA, E. M. Metodologia da pesquisa: Monografia Dissertação Tese. São Paulo: Atlas, 2009.

BONANOMI, R. C.; SILVA, W. V da. CORSO, J. M. D.; DUCLÓS, L. C. Aplicação da teoria Grey e FMEA – Análise dos modos de falha e efeitos na priorização de riscos de projeto de desenvolvimento de software produto. Revista Gestão Industrial, Ponta Grossa, v. 06, n. 04, p. 70-92, 2010.

BRAILE, N. A.; ANDRADE, J. J. O. Estudo de Falhas em Equipamentos de Costura Industriais Utilizando o FMEA e a Análise de Confiabilidade. In: XXXIII Encontro Nacional de Engenharia de Produção – ENEGEP, Salvador, 2013.

DILLENBURG, M. R. Estimativas de confiabilidades de produto a partir das contagens mensais de vendas e falhas ao longo do período de garantia. Tese (Mestrado em Engenharia de Produção). Universidade Federal do Rio Grande do Sul – UFRGS, 2005.

FOGLIATTO, F. S.; RIBEIRO, J. L. D. Confiabilidade e Manutenção Industrial. 1ª ed. Rio de Janeiro: Elsevier, 2009.

GIL, A. C. Como Elaborar Projetos de Pesquisa. 5ª ed. São Paulo: Editora Atlas S.A., 2010.

HELMAN, H.; ANDERY, P. R. P. Análise de falhas: aplicação dos métodos FMEA e FTA. 1ª ed. Belo Horizonte: FCO, 1995.

LAFRAIA, J. R. B. Manual de Confiabilidade, Mantenabilidade e Disponibilidade. 2ª ed. Rio de Janeiro: Qualitymark: Petrobrás, 2001.

LAURENTI, R.; VILLARI, B. D.; ROZENFELD, H. Problemas e melhorias do método FMEA: uma revisão sistemática da literatura. P&D em Engenharia de Produção, Itajubá, v. 10, n. 1, p. 59-70, 2012.

MACHADO, F.; ANDRADE, J. J. O. Emprego da Confiabilidade para o Estabelecimento de Estratégias de Manutenção na Indústria Metal-Mecânica. In: XXXIII Encontro Nacional de Engenharia de Produção – ENEGEP, Salvador, 2013.

MARCONCIN, J.C. Melhorias no desenvolvimento de produto em uma empresa da manufatura de produtos eletroeletrônicos. 2004. 136 p. Dissertação (Mestrado em Engenharia de Produção) - Universidade Federal do Rio Grande do Sul, Porto Alegre, 2004.

MARCORIN, A. J.; ABACKERLI, A. J. Uma proposta de estimativa de confiabilidade utilizando dados de campo. In: XXIII Encontro Nacional de Engenharia de Produção – ENEGEP, Ouro Preto, 2003.

MENDES, A. A.; RIBEIRO, J. L. D. Estabelecimento de um plano de manutenção baseado em análises quantitativas no contexto da MCC em um cenário de produção JIT. Revista Production, v. 24, n. 3, p. 675-686, July/Sept. 2014.

MENGUE, D. C.; SELLITTO, M. A. Estratégia de manutenção baseada em funções de confiabilidade para uma bomba centrífuga petrolífera. Revista Produção Online, v.13, n.2, p.759- 783, Abr/Jun. 2013.

MOUBRAY, J. Introdução à manutenção centrada na confiabilidade. São Paulo: Aladon, 1996, 448p.

OLIVEIRA, C. B. M.; ROZENFELD, H. A Utilização da Função Perda de Taguchi na Prática do Controle Estatístico de Processo. In: ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO, 17., 1997, Porto Alegre. Anais... Porto Alegre: UFRGS, 1997. CD-ROM.

PALADY, Paul. FMEA: Análise dos Modos de Falha e Efeitos: prevendo e prevenindo problemas antes que ocorram. São Paulo: Imam, 270 p. 1997.

PROCONF98. Confiabilidade de componentes. Software. Copyright©, Maxxi Gestão Empresarial, Porto Alegre, 1998.

RAUSAND, M. Reliability centered maintenance. Reliability Engineering and Safety Systems, v.60, n.2, p.121-132, 1998.

REIS, L. O. R.; ANDRADE, J. J. O. Análise de falhas e da posição na curva da banheira de moldes empregados em equipamentos de injeção. In: XXIX Encontro Nacional de Engenharia de Produção – ENEGEP, Salvador, 2009.

SALGADO, M. F. P.; Aplicação de Técnicas de Otimização à Engenharia de Confiabilidade. 2008. Dissertação (Engenharia de Elétrica) – Universidade Federal de Minas Gerais, Minas Gerais, 2008.

SANTOS, A. R. Metodologia Científica: a construção do conhecimento. Rio de Janeiro: DP&A, 2000.

SANTOS, W. B.; COLOSIMO, E. A.; MOTTA, S. B. Tempo ótimo entre manutenções preventivas para sistemas sujeitos a mais de um tipo de evento aleatório. Revista Gestão e Produção, v. 14, n.1, p. 193-202, 2007.

SELLITTO, M. A. Análise estratégica da manutenção de uma linha de fabricação metal-mecânica baseada em cálculos de confiabilidade de equipamentos. In: GEPROS. Gestão da Produção, Operações e Sistemas, ano 2, vol. 3, mai-jun de 2007.

SELLITTO, M. A. Formulação estratégica da manutenção industrial com base na confiabilidade dos equipamentos. In: Revista Produção, v.15, n.1, 2005.

SICA, O.; OLIVEIRA, B. S. Modelagem da Confiabilidade a Partir de Informações Qualitativas e Obtidas Junto à Equipe de FMEA. Anais do XXX ENEGEP: São Paulo, SP, Brasil, 12 a 15 de outubro de 2010.

SIMÕES, S. F.; Análise de Árvore de Falhas Considerando Incertezas na definição dos Eventos Básicos. 2006. Tese (Doutorado em Engenharia Civil) - Programa de Pós Graduação em Engenharia Civil, Rio de Janeiro, 2006.

SIQUEIRA, I. P.; Manutenção Centrada na Confiabilidade – Manual de Implementação. Editora QualityMark. 1ª ed., 2009.

TEIXEIRA, M. G.; KÄMMERER A. O.; SELLITTO, M. A. Análise de confiabilidade como elo de realimentação de projetos de equipamentos industriais: um estudo de caso. In: XXIV Encontro Nacional de Engenharia de Produção – ENEGEP, Florianópolis, 2004.

WUTTKE, R. A.; SELLITTO, M. A. Cálculo da disponibilidade e da posição na curva da banheira de uma válvula de processo petroquímico. Revista Produção Online, v.8, n.4, p.1- 23, 2008.

APÊNDICE A

1. Engenheira de Produção – Faculdade de Engenharia da PUCRS, Porto Alegre, Brasil (anajohnssp@gmail.com)

2. Professor Doutor, Curso de Engenharia de Produção – Faculdade de Engenharia da PUCRS, Porto Alegre, Brasil (jairo.andrade@pucrs.br)

Figura 8 - Taxa de falha da abertura da sacola em função do tempo para a máquina 6.

Figura 8 - Taxa de falha da abertura da sacola em função do tempo para a máquina 6.