Espacios. Vol. 36 (Nº 10) Año 2015. Pág. 12

Desenvolvimento de um sistema de monitoramento e gestão da manutenção industrial

Development of a system for monitoring and management of industrial maintenance

Leonardo MATSUMOTA 1; Oduvaldo VENDRAMETTO 2

Recibido: 11/02/15 • Aprobado: 13/03/2015

Contenido

RESUMO: |

ABSTRACT: |

1. Introdução

Nos últimos anos vivemos diante de um mercado repleto de incertezas econômicas, escassez financeira entre outras dificuldades que obrigaram as empresas a adotarem uma política mais rigorosa com relação à redução de custos, qualidade no processo e principalmente competitividade.

Os meios de produção e os recursos disponíveis precisam de reformulação com o objetivo de reduzir ou eliminar os desperdícios existentes na empresa. A adequação ambiental e o retorno financeiro exigem a otimização dos processos existentes e a gestão aprimorada da manutenção dos equipamentos e sistemas atuais.

A manutenção industrial, muito importante na Siderurgia, não deve ser dissociada da gestão de operação ou da qualidade. Segundo a ABRAMAN – Associação Brasileira de Manutenção: [...] precisamos seguir os mesmos requisitos exigidos da produção: desenvolvimento econômico, preservação ambiental e responsabilidade social. Diretamente ligada à redução de custos, a Manutenção firmou-se como elemento essencial à garantia de qualidade e da sustentabilidade dos processos produtivos [...]. (Revista ABRAMAN. São Paulo: n.126, Set. 2010).

Este trabalho faz um levantamento das principais ocorrências da gerência de manutenção de sistemas industriais (instrumentação e automação) com foco na prevenção das falhas que ocasionam paradas de produção, questões ambientais ou risco de acidente no ambiente de trabalho.

A redução do processo produtivo proveniente de uma parada inesperada em uma determinada linha de produção é um dos principais problemas enfrentados por empresas dos mais diversos setores da indústria. Fica evidente que consertar uma máquina após sua quebra não é viável, é mais sensato evitar que isto aconteça fazendo as inspeções preventivas ou preditivas (Kardec 2001).

Com as técnicas e ferramentas presentes na empresa, o sistema desenvolvido faz a monitoração dos principais equipamentos de controle e automação, essenciais para a operação da planta. Estas informações são armazenadas em banco de dados e viram inteligência empresarial por ajudar na estatística das principais ocorrências. Muassab (2002) afirma que a Engenharia e a Gestão da Manutenção ocupam posições importantes no plano estratégico, tendo inerente participação nas melhorias no processo produtivo, por manter os equipamentos em perfeita condição de funcionamento.

Neste trabalho é desenvolvido um sistema de monitoração dos equipamentos de automação industrial, classificados como imprescindíveis para a continuidade de produção na empresa. A monitoração é realizada através de uma rede TCP/IP com uma aplicação Dot Net que testa a conectividade de cada um. A interface utiliza o ProcessBook que cria as animações de funcionamento e dispara mensagens em caso de perda de comunicação de algum equipamento na rede. Com o uso do BI (Business Intelligence), serão definidos indicadores de desempenho de manutenção, e apresentados de forma aplicada, como resultados obtidos, a partir de um estudo de caso.

Por fim, será discutida a integração deste sistema de automação com o SAP, sistema de gestão da empresa, através do SAP XI (Exchange Infrastructure) com a finalidade de abrir notas de inspeção e manutenção de modo automático e alocar as mãos de obra para execução do serviço preventivo ou corretivo adequadamente. E ainda notificar as pessoas responsáveis pelas ocorrências de quebra ou instabilidade, usando o serviço de e-mail ou mensagem de texto para aparelhos celulares.

2. Metodologia

Além da apresentação deste sistema, a gestão da manutenção em sistemas industriais recorre a indicadores específicos de manutenção que traçam as metas de desempenho, o que permite comparar resultados, identificar tendências e definir um plano de ação para as ocorrências.

Segundo Moubray (2000), a RCM (Reliability Centred Maintenance) trata a manutenção por meio de um estudo de confiabilidade de cada sistema, trazendo para esta função, um tratamento mais científico e baseado em indicadores. Estes indicadores geralmente estão relacionados com tempo (de funcionamento, reparações, etc.) e custos (de manutenção preventiva, corretiva, melhoria, etc.).

Os principais indicadores teóricos de manutenção são:

Tabela 1: Indicadores teóricos da manutenção e suas respectivas fórmulas. Fonte: Cabral J.

A Taxa de Avarias (λ) representa o número de avarias por unidade de utilização, ou seja, quantas quebras um equipamento sofreu em um determinado tempo.

O MTBF (Mean Time Between Failures) indica o tempo médio de bom funcionamento, ou ainda, o tempo médio entre avarias. É um parâmetro de fiabilidade, cujo objetivo principal é que o equipamento dure o máximo de tempo possível sem falhas (Assis 2004).

O MTTR (Mean Time to Repair) indica o tempo necessário de recuperação do sistema em caso de avaria. Coloca ênfase num equipamento que em caso de avaria, seja reparado o mais rapidamente possível (Assis 2004).

O indicador MTW (Mean Time Waiting) representa a eficiência de resposta de um departamento às solicitações de manutenção. A fórmula efetua uma média dos tempos de espera de atendimento de pedidos de reparação de avarias num determinado período.

Já o indicador disponibilidade retrata a percentagem de bom funcionamento do equipamento em relação ao tempo total. A norma europeia (European Standard EN 13306, 2001), define "disponibilidade como a aptidão de um bem para estar em estado de cumprir uma função requerida em condições determinadas, num dado instante ou em determinado intervalo de tempo, assumindo que é assegurado o fornecimento dos necessários meios externos".

Os indicadores de confiabilidade podem colaborar no planejamento da programação das paradas e evitar que determinados equipamentos fiquem indisponíveis durante ciclos produtivos. Entre os principais, estão: Taxa de Avarias, MTBF – Mean Time Between Failure (Tempo Médio Entre Falhas), MTTR – Mean Time To Recovery (Tempo Médio Para Reparo) e Disponibilidade (Tavares 1999).

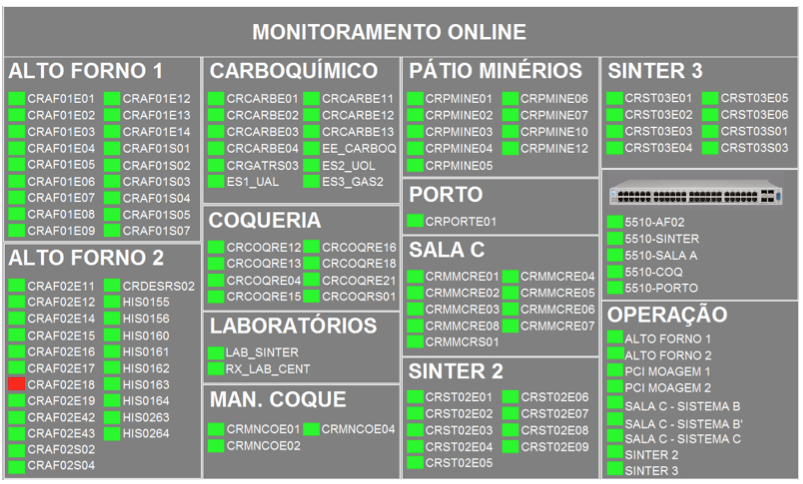

Figura 1: Tela de monitoramento online dos equipamentos de automação industrial

3. Gestão De Manutenção

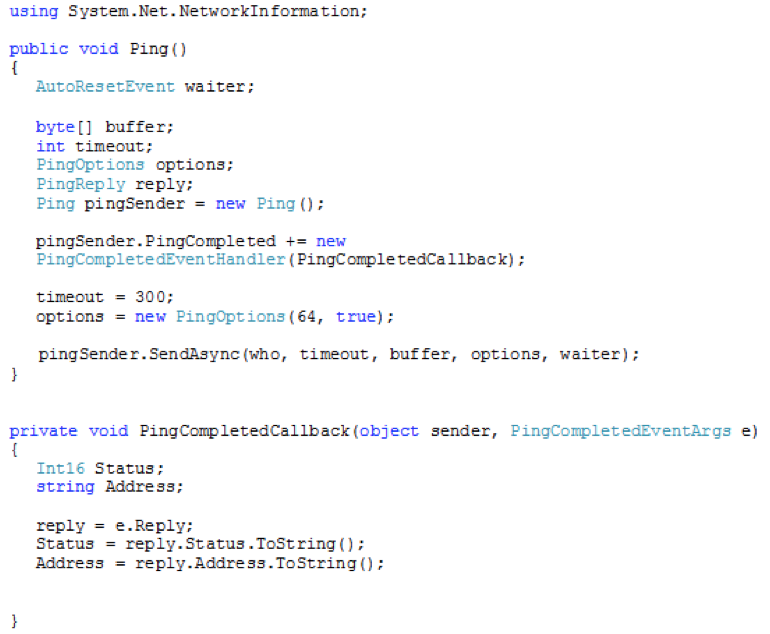

O sistema de monitoramento responsável pelo teste de conectividade com os equipamentos de automação industrial foi desenvolvido em plataforma Dot Net, usando a linguagem de programação C#. Ele utiliza a classe PING entre outras que são consumidas do Framework .Net 4.5 e os resultados deste teste de conectividade são armazenadas em um banco de dados MS SQL Server 2008.

Desta forma, criamos uma lista de equipamentos considerados essenciais que podem ocasionar parada operacional ou quebra do ritmo de produção. Quando algum equipamento - servidor ou estação de operação - apresentar falha de comunicação na rede, o sistema modifica o status para "falso" no banco de dados, indicando que aquele equipamento não está disponível na rede, ou seja, sem comunicação.

Assim possuímos um histórico das paradas de equipamentos com data/hora das ocorrências que podem servir de base na criação dos índices de manutenção apresentados anteriormente: número de avarias, tempo médio de bom funcionamento e tempo necessário de recuperação do sistema. Também auxiliam na análise e relação com outras variáveis como, por exemplo, quais equipamentos tiveram maior influência na quebra do ritmo de produção ou contribuíram diretamente em parada operacional.

Sistema de monitoramento

A classe ping permite determinar se um computador ou equipamento remoto está acessível pela rede. O método PingCompletedEventHandler manipulará o evento PingCompleted. Assim é enviado um ICMP echo request para o host remoto e espera por um ICMP echo reply. O resultado Success indica que há conectividade normal com o equipamento remoto.

Figura 2: Uso das classes de teste de conectividade dos equipamentos

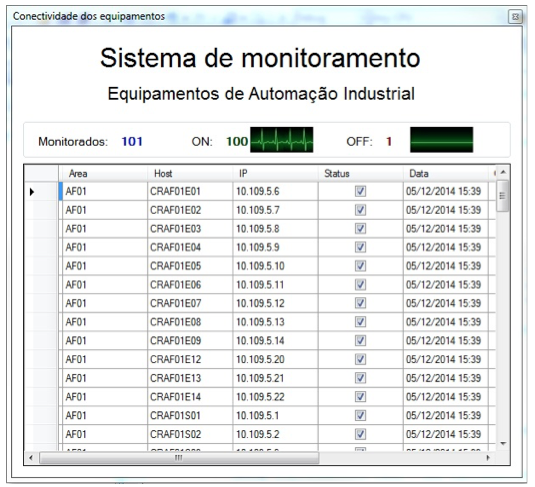

A interface da aplicação está construída em Windows Forms (Visual Studio 2008) e apresenta um resumo dos testes de conectividade na rede. Lembrando que existe uma tela de monitoramento para exibir todos os equipamentos que estão sendo supervisionados.

Figura 3: Tela da aplicação que efetua os testes de conectividade de rede

Banco de dados

O SGBD (Sistema Gerenciador de Banco de Dados) utilizado foi o MS SQL Server 2008 com as tabelas listadas no Diagrama acima. A tabela principal do sistema de monitoramento é a tbl_monitora_equipamento que armazena informações de início/fim da perda de comunicação e os códigos do tipo da falha, natureza (responsável pela falha), equipamento e área de instalação (local).

Figura 4: Diagrama das tabelas utilizadas pelo sistema de monitoramento

Interface

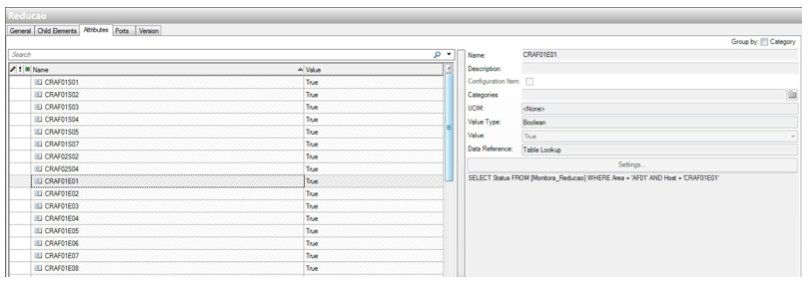

As ferramentas da OSI - PI ProcessBook e PI System Explorer foram imprescindíveis na construção da tela gráfica de monitoramento online. No PI System Explorer pode ser criado os elementos de acesso ao banco de dados com a periodicidade de leitura configurável, que para este sistema, a cada segundo está verificando se houve mudanças nos bits de status de funcionamento dos equipamentos.

Figura 5: Criação dos elementos de verificação do status de funcionamento

Com os elementos criados, o PI ProcessBook - aplicação que permite criar e visualizar telas de processos para acompanhamento em tempo real, possui um recurso de animação de objetos e assim determinamos as cores mediante o bit de status de funcionamento dos equipamentos:

- Falso (bit sinalizado em zero) = cor vermelha;

- Verdadeiro (bit sinalizado em um) = cor verde.

Figura 6: Configuração dos objetos com animação

Notificação de falha

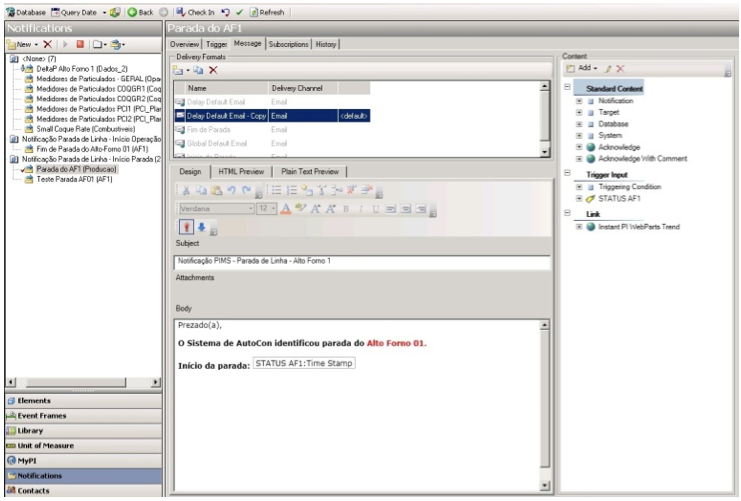

Outra funcionalidade importante neste sistema é a notificação de falhas a um grupo de usuários da empresa por e-mail. A ferramenta da OSI - PI Notifications realiza este envio baseado na configuração de elementos que podem ser o status de funcionamento dos equipamentos, condições de processo da área, etc.

Os elementos criados anteriormente verificam o status de funcionamento dos equipamentos como condição para determinar o disparo de um e-mail informando a avaria. Com a criação dos grupos e a atribuição dos usuários, podemos notificar o técnico, engenheiro e até os níveis gerenciais sobre uma ocorrência em seu departamento.

Figura 7: Ferramenta de notificação por e-mail

Abertura de Notas de Manutenção

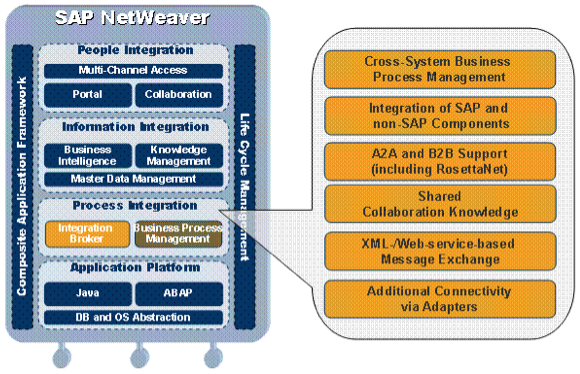

O sistema de monitoramento dos equipamentos está integrado com o SAP, sistema de gestão empresarial utilizado na organização, através do SAP XI (Exchange Infrastructure), que realiza a troca de informações entre o sistema interno e o software terceiro. A interação entre os diferentes sistemas operacionais dos aplicativos é facilitada por conta do SAP Integration Server, componente central do SAP XI. A família SAP Business Suite é baseada na plataforma SAP NetWeaver que oferece tecnologias como adaptadores de aplicativos e protocolos para integração de aplicação SAP e não SAP.

A figura 7 representa a estrutura do SAP NetWeaver XI e seus principais componentes. Nota-se que destacado ao lado direito, o SAP NetWeaver XI faz parte do processo de integração "Integration of SAP and non-SAP components".

Figura 8: Arquitetura SAP NetWeaver. Fonte: SAP - 2014

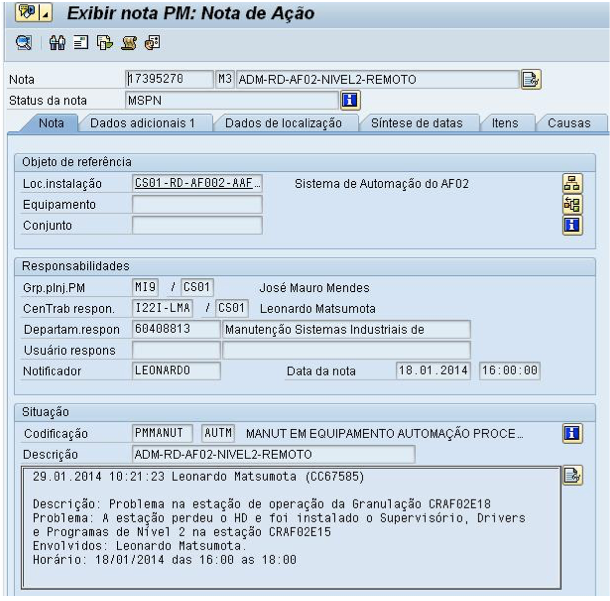

Esta integração torna possível a abertura das notas M1 (Manutenção Planejada), M2 (Nota de Avaria) e M3 (Manutenção Preventiva) por meio do parâmetro NOTIFICATION_TYPE no SAP. Em caso de avaria nos equipamentos, a abertura da nota de manutenção M2 é feita automaticamente, atribuindo uma ordem de serviço ao responsável para execução da mesma.

A realização da inspeção dos equipamentos em datas específicas, com o intuito de manutenção preventiva, é feita mediante a abertura de uma nota M3 ao respectivo "dono do equipamento" que deseja prevenir a avaria do ativo, e executa o serviço de acordo com o plano de inspeção.

Quando o serviço depende de áreas terceiras, como por exemplo, equipamentos que não podem ser desligados com a área de produção em operação, pois os operadores dependem daquele sistema para controlar a fábrica, a abertura das notas está vinculada com o plano de produção da empresa. Ou seja, o serviço é realizado em uma parada programada da área operacional em que o equipamento está instalado.

4 Resultados Obtidos

No estudo de caso apresentado foram utilizadas ferramentas de software, serviços e junto ao desenvolvimento de lógicas de programação e manipulação de banco de dados, propiciaram um dashboard de manutenção com uma indicação de funcionamento dos principais equipamentos de automação industrial na área de Redução.

Ao utilizar a comunicação com o SAP e a notificação de falhas por e-mail, utilizando o serviço PI Notifications, pode-se programar a abertura de notas de manutenção do tipo M1, M2 e M3 de modo automático, sempre que houver uma avaria de equipamento ou em caso de manutenção programada. Assim, o responsável pelo equipamento recebe um e-mail de notificação de falha e uma nota de manutenção já é atribuída em seu nome para execução do serviço.

Figura 9: Nota de manutenção no SAP

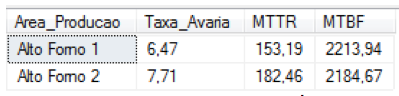

Com a aquisição dos dados de início e término das falhas de cada equipamento, obtivemos um histórico de informações que capacitaram à formação dos indicadores de manutenção: Taxa de avarias, MTTR e MTBF. Agora conseguimos identificar as maiores reincidências, o tempo de atendimento para resolução da falha em horários administrativos e de turno, quanto tempo determinados componentes ou equipamentos permanecem em funcionamento, etc.

Figura 10: Indicadores de manutenção por Equipamento

Para atender as fronteiras de serviço determinadas na empresa, onde cada equipe de manutenção são responsáveis por atender equipamentos de áreas de produção diferentes, as consultas também fazem o agrupamento dos índices de manutenção por Área de Produção.

Figura 11: Indicadores de manutenção por Área de Produção

5 Considerações Finais

A principal contribuição deste estudo está relacionada à necessidade de alta disponibilidade dos equipamentos de automação industrial na usina siderúrgica. A utilização de ferramentas de diferentes fornecedores e a integridade dos dados foram grandes desafios para integrar o sistema de monitoramento como um todo.

Como resultado, o sistema disponibiliza o status de funcionamento de cada equipamento e prevê uma falha de hardware ou software do sistema de automação que possa causar uma parada operacional. Logo após detectar a falha, o sistema identifica o responsável pelo equipamento e abre uma ordem de serviço para atuação imediata.

A integração com o ERP permitiu a identificação e carteira de serviços dos funcionários da área de manutenção da empresa. Além disso, os supervisores, gerentes e diretores podem ser notificados por e-mail ou mensagem de texto quando a responsabilidade de reparo do equipamento pertence ao seu departamento.

Os indicadores de MTBF, MTTR e a Taxa de Avaria foram adotados para gerenciar as ocorrências em cada área de produção e auxiliar na tomada de decisão com relação à necessidade de investimentos e aquisição de recursos.

Referências

ABRAMAN, editorial. Revista da Associação Brasileira de Manutenção, São Paulo: n.126, Set, 2010, p.06.

Assis R. Apoio à Decisão em Gestão da Manutenção – Fiabilidade e Manutenibilidade. Editora Lidel, 1a edição, 2004.

Cabral J. Organização e Gestão da Manutenção, dos conceitos à prática. Editora Lidel, 6ª edição, 2006.

European Standard EN 13306 - Maintenance terminology. CEN, 2014.

KARDEC, A; NASCIF, J. (2001), Manutenção: Função Estratégica. Rio de Janeiro: Editora Qualitymark, 2.ª Edição.

Muassab, J. R. (2002), Gerenciamento da Manutenção na Indústria Automobilística, Taubaté. Monografia – Universidade de Taubaté.

Moubray, J. (2000), Manutenção Centrada em Confiabilidade (Reliability-centred Maintenance). United Kingdom, Biddles Ltd.

SAP NetWeaver Exchange Infrastructure. SAP. Disponível em:

<http://help.sap.com/saphelp_nw70/helpdata/EN/0f/80243b4a66ae0ce10000000a11402f/frameset.htm>. Acesso em: 16 dez. 2014.

Tavares, L. A. (1999), Administração Moderna da Manutenção. Rio de Janeiro, Editora NAT.