Espacios. Vol. 36 (Nº 10) Año 2015. Pág. 11

Estudo de Implantação do Pilar de Melhoria Focada da Metodologia World Class Manufacturing (WCM) em uma empresa do setor automotivo do interior de São Paulo

Study of the Implementatio of the Pillar of Focused Improvement Methodology World Class Manufacturing (WCM) in a company of automotive sector of interior of São Paulo

Ana Carolina Melega Duarte de OLIVEIRA 1; Caroline KUHL 2; Anderson Evandro do PRADO 3; Guilherme GORGULHO 4; Antonio Carlos PACAGNELLA JUNIOR 5

Recibido: 05/02/15 • Aprobado: 18/02/2015

Contenido

RESUMO: |

ABSTRACT: |

1. Introdução

Ao longo dos anos o ambiente industrial vem apresentando competitividade cada vez mais acirrada, levando as organizações à busca contínua da perpetuação de seus negócios. Neste contexto, empresas de diferentes países concorrem diretamente entre si, onde estar sempre à frente de seus concorrentes significa estar preparado e apto a lidar com as constantes mudanças do mercado.

Segundo Ohno (1997) é necessário um sistema de gestão total que desenvolva a habilidade humana até sua plena capacidade, afim de melhor realçar a criatividade e a operosidade, para se utilizar instalações e máquinas, e eliminar todo o desperdício. Por meio deste entendimento, o WCM (World Class Manufacturing ou Manufatura de Classe Mundial) pode ser compreendido como uma metodologia que auxilia as organizações à gerenciar seus negócios de forma eficiente, de modo à eliminar desperdícios e otimizar a utilização dos seus recursos. Ainda, no processo operacional, tem por finalidade integrar todos os níveis da organização por meio da aplicação de ferramentas, instrumentos, difusão e padronização dos resultados alcançados.

Diante do exposto, o presente trabalho tem como objetivo geral o estudo e análise da implantação do pilar Melhoria Focada da metodologia WCM, por meio de um estudo de caso em uma indústria do setor automotivo no interior do Estado de São Paulo. Como objetivo específico, este trabalho se propõe a apresentar a aplicação dos sete passos do pilar Melhoria Focada bem como as ferramentas utilizadas para avaliação do processo.

2. Revisão Teórica

No início dos anos 80 o melhor método para se buscar referências de boas práticas em sistemas produtivos era realizado por meio de estudos de casos em empresas de sucesso. Naquele período, as empresas de Manufatura de Classe Mundial eram escassas e as equipes de executivos buscavam em outros países novas formas de alcançar a excelência, aumentar produtividade e qualidade (PADDOCK, 1993). Baseada nas melhores práticas japonesas, Toyota Production System (TPS), a WCM vem sendo adotada por diversas organizações para gestão dos negócios (BORGES; OLIVEIRA; OLIVEIRA; 2013).

Hayes e Wheelwright (1984) foram os primeiros a citar o termo Manufatura de Classe Mundial, ao descreverem capacidades desenvolvidas por empresas japonesas e alemãs na concorrência por mercados de exportação. Em 1986, Schonberger também citou tal termo em seu livro World Class Manufacturing levando a ideia de que adotando práticas de Just-in-Time e Qualidade Total qualquer empresa poderia reduzir seu lead times e se tornar uma Manufatura de Classe Mundial (CORTES, 2010).

Paddock (1993) apresenta o termo "Fabricação de Classe Mundial" (WCM) para descrever os melhores fabricantes do mundo. Conforme Cortes et al. (2010) até o conceito se fundamentar nos dez pilares técnicos e gerenciais, o WCM passou por diversas mudanças promovidas pela Associação Mundial do WCM (associação que engloba as empresas que aplicam essa metodologia).

Yamashina (2007), um dos maiores difusores do WCM nas organizações, cita que o sistema é muito simples: precisa-se identificar qual é o problema, sua perda, o método que será adotado e depois controlar os resultados. Yamashina (2009) descreve o WCM como o nível de excelência de todo o ciclo logístico e produtivo, tratando das metodologias aplicadas e do desempenho alcançado pelas melhores organizações mundiais. De acordo com o autor o WCM se baseia-se nos conceitos de: Total Quality Control (TQC); Total Productive Maintenance (TPM); Total Industrial Engineering (TIE); Just In Time (JIT).

O nível alcançado por cada empresa é certificado por especialistas externos e é obtido por meio da melhoria contínua do desempenho operacional e do envolvimento constante de todos os níveis das organizações (BORGES et al., 2013). Por intermédio dos dez pilares técnicos, o programa WCM identifica as áreas de maiores perdas dentro da organização e as ataca visando eliminar qualquer tipo de desperdício. Os pilares técnicos são (BALLOU, 1993):

- Segurança: propõe a melhoria contínua do ambiente de trabalho e a eliminação das condições que podem gerar incidentes e lesões, devido a situações de risco e de comportamentos perigosos. Esses objetivos podem ser alcançados difundindo-se a cultura da segurança em todos os níveis organizacionais;

- Cost Deployment (desdobramento de custos): tem por objetivo do método é inovar os sistemas de Administração e Controle das fábricas, introduzindo uma estreita correlação entre a identificação das áreas a serem melhoradas e os resultados de melhoria de desempenho, obtidos aplicando os pilares técnicos do WCM e medidos por meio de KPIs;

- Manutenção Autônoma: faz parte das tarefas que têm como escopo prevenir quebras na máquina, quando estas ocorrem devido às falhas de manutenção de suas condições básicas. A manutenção autônoma não é uma atividade especializada como a manutenção profissional, baseia-se na competência do operador por intermédio da aplicação rigorosa de procedimentos padrão e da melhoria contínua desses padrões;

- Manutenção Profissional: compreende todas as rotinas relacionadas à construção de um sistema de manutenção capaz de reduzir a zero as quebras e as pequenas paradas das máquinas e equipamentos e de obter economias, alongando o ciclo de vida das maquinas através da utilização de práticas de manutenção baseada na capacidade de alongar a vida dos componentes (manutenção preditiva e corretiva);

- Controle da Qualidade: propõe a obtenção de produtos com zero defeito e construção da qualidade internamente no processo (qualidade embutida no processo), através da análise cuidadosa da "capabilidade" do processo e controle apropriado do processo;

- Logística: trata de todas as atividades de movimentação e armazenagem, que facilitam o fluxo de produtos desde o ponto de aquisição da matéria-prima até o ponto final, assim como dos fluxos de informação que colocam os produtos em movimento, com o propósito de providenciar níveis de serviço aos clientes a um custo razoável, fazendo chegar no local correto, no momento correto, na quantidade correta;

- Gestão Preventiva de Equipamentos: tem por objetivo atingir custos reduzidos do ciclo de vida dos equipamentos, equipamentos confiáveis, de fácil manutenção, acessíveis, de fácil inspeção e limpeza, de baixo barulho/rumor; ciclos de Manutenção Preventiva definidos na fase de projeto, e economicamente sustentados, com setup e reinício rápido e qualidade elevada do produto;

- Desenvolvimento de Pessoas: tem o objetivo de instituir na fábrica um sistema de desenvolvimento das competências das pessoas, identificando os motivos que as levam a cometer erros e possíveis acidentes (YAMASHINA, 2009). Este pilar por sua vez, pode ser considerado como um fator chave de competitividade para a excelência;

- Meio Ambiente: relacionado a todo o sistema produtivo através de uma visão orientada para a conscientização e a gestão dos aspectos e impactos ambientais relativos às atividades realizadas. O princípio em que está baseado o Pilar de Meio Ambiente é o de melhoramento contínuo do desempenho ambiental no setor produtivo;

- Melhoria focada: dedicado as grandes perdas resultantes do Cost Deployment que tem um forte impacto sobre o budget e os KPIs da fábrica, das quais as soluções resultam em importantes economias. É uma proposta focalizada na solução de temas específicos e identificáveis que se propõe a obter resultados a curto prazo, com um benefício elevado em termos de redução de custos devido às perdas e os desperdícios.

No entando, para o desenvolvimento deste trabalho, os pesquisadores utilizaram-se do Pilar de Melhoria Focada como objeto de pesquisa, com o objetivo de redução de custo conforme analisado no presente estudo.

3. Abordagens Metodológicas

Este trabalho foi um estudo de caso único, de caráter empírico, que investiga um fenômeno atual dentro do seu contexto de realidade quanto as fronteiras entre o fenômeno e o contexto não são claramente definidas e no qual são utilizadas várias fontes de evidência (YIN, 2005).

O percurso para a realização no estudo do Pilar de MF é composto de 7 passos. Os passos 1 e 2, são comparados a fase Plan do ciclo PDCA, são focados na identificação das perdas sobre as quais intervir e a entender o problema, por meio da atividade de estratificação, alinhados ao desenvolvimento do percurso do WCM (Route Map). Os passos 3, 4 e 5, se comparam com a fase Do e tem como foco a seleção dos problemas sobre os quais intervir, na definição dos membros do projeto, o planejamento do projeto, a seleção dos instrumentos do MF adequados a solução dos problemas e na identificação das causas e soluções. O passo 6 se refere a fase do Check e tem como foco verificar a solução implementada através da análise do custo/benefício. O passo 7, Act, tem o objetivo de padronizar a nova solução implementada, criando conhecimento e expandindo-a horizontalmente.

As coletas de dados foram compiladas por meio de análise documental em relação a verificação de indicadores da organização estudada.

O presente trabalho foi dividido em quatro etapas. Inicialmente efetuou-se uma pesquisa bibliográfica para a construção do referencial teórico, com o intuito de identificar os principais conceitos que fundamentam o objetivo do estudo. Em um segundo momento, houve-se a definição da área piloto a ser pesquisada, por meio de análise e coleta de dados sobre a lógica de busca de perdas e desperdícios para o WCM. A terceira etapa define-se na análise dos resultados sob a estratificação de gráficos, e a quarta, e última etapa, a conclusão do trabalho.

4. Estudo de Caso

O estudo foi realizado em uma linha de produção de uma empresa automotiva situada no interior do Estado de São Paulo. Com a missão do pilar em assegurar o máximo nível de qualidade e o menor custo eliminando a causa raiz do problema e reduzir ou eliminar atividades que não agregam valor ao produto final. Neste artigo, a linha de produção será denominada Linha A. Utilizando os sete passos do pilar Melhoria Focada o time realizou o projeto nesta linha de produção.

4.1 Step 1 – Definção da Área Piloto

A definição da área piloto foi baseada em uma coleta de dados de custos e a decisão foi seguir a lógica de busca de perdas e desperdícios, levando-se em conta que existem três tipos de perdas para o WCM:

- Perdas de tipo A, ou seja, perdas geradas de um desvio em relação ao padrão (perda de budget, como por ex. o custo das horas com atividades NVAA - que não agregam valor - previstas para a realização de uma montagem). São as perdas mais macroscópicas, listadas normalmente na primeira aplicação do CD;

- Perdas de tipo B, ou seja, perdas geradas pelo desvio dos atuais processos em relação a situações teóricas do padrão (derivadas por ex. de um benchmark interno). Para eliminar este tipo de perda é necessário observar os princípios operativos, compreendendo os padrões operativos e eliminar os defeitos uma vez identificados;

- Perdas de tipo C, ou seja, identificada a nível ideal, partindo da verificação da situação atual, ou então através de benchmark externo derivado de uma idéia inovativa. Para eliminar este tipo de perda pode ser necessário re-projetar o equipamento ou re-engenharizar o processo ou o produto atual.

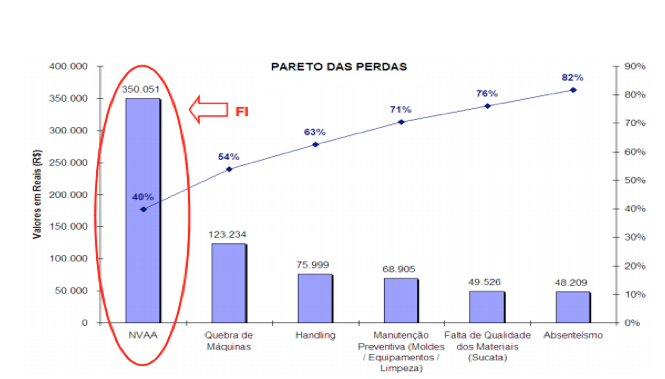

Baseado em dados de maiores perdas e dos indicadores da organização, neste projeto, foi escolhida as perdas do tipo A, pois conforme a figura 1 é o que gerava mais custo a organização.

Figura 1 – Pareto das perdas

Em relação a área de escolha, a linha de produção serigráfica gerava um custo de R$24.000 (figura 2) para a empresa, sendo a linha de menor impacto financeiro da organização. A intenção foi começar da menor e depois com as lições aprendidas expandir para as demais áreas. Esta decisão se baseia no princípio do pilar Melhoria Focada, que se propõe a obter resultados no menor tempo possível, no arco máximo de três meses.

Figura 2 – Custo das linhas de produção

4.2 Step 2 – Estratificação da perda

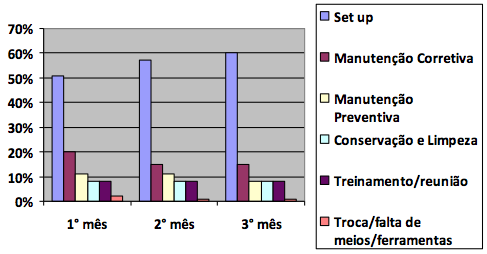

Neste Step as atividades são de estratificar as perdas, definir suas principais áreas e reiterar o processo de estratificação a fim de identificar as áreas sobre as quais se focar. Na linha A, as perdas nos últimos meses eram de Setup (figura 3).

Figura 3 – Estratificação de perda das áreas

Dentre três máquinas da linha de produção a escolhida foi a máquina 1, com tempo médio de Setup de 200 minutos por mês.

4.3. Step 3 – Escolha do tema e Preparação do Plano de Realização

Neste Step o objetivo é decidir os temas de melhoria e planejar os projetos para a sua solução com base nas considerações relacionadas a facilidade de ataque, aos recursos disponíveis e ao conhecimento especializado atual ou a ser desenvolvido. Após o levantamento de dados nos Setups 1 e 2, a escolha do tema para o projeto foi a redução do tempo de Setup da máquina 1 da linha de produção A.

4.4 Step 4 – Constituição dos temas de Projeto

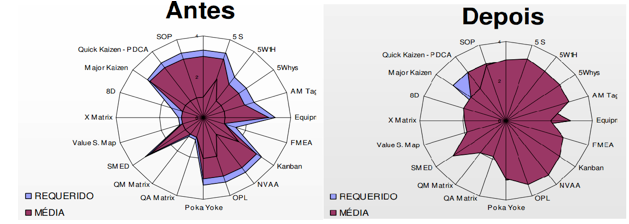

O Step 4 tem como atividades a definição do grupo com as competências dos produtos/processos e sobre instrumentos de resolução de problemas necessários para enfrentar a divergência, também definir o líder do projeto e outros suportes organizacionais. Nesta etapa o time foi bem diversificado em termos de competências, através da visualização de um mapa de competências do grupo (figura 4). Por meio do mapa, o líder do projeto entendeu que o time necessitava de treinamentos sobre Eliminação de Desperdícios, 5S's e SMED e assim o time melhorou suas competências para desenvolver o projeto, conforme ilustrado abaixo na figura 4.

Figura 4 – Mapa de competências

4.5. Step 5 – Atividade do Projeto com identificação do Método Correto

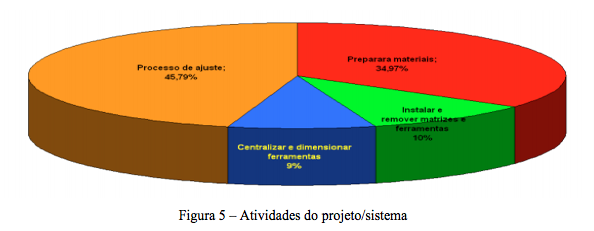

É nesta fase que é avaliado o estado atual do sistema para alcançar o estado correto do mesmo (figura 5). O estudo do sistema analisado apresentou que para realizar a operação máquina 1, o operador percorria a distância de 770 metros e tinha um consumo alto de setup com algumas atividades, conforme gráfico 4, por qual o processo de reajuste consome um tempo de 1045 segundos. A operação realizada por dois operadores consumia do operador 1 17:20 minutos e do segundo operador 17:17 minutos.

Figura 5 – Atividades do projeto/sistema

Com isso os objetivos do projeto foram: redução de 30% do tempo de Setup; melhorias em 20% de segurança e ergonomia; revisão do 1° e 2° "S" dos 5S's; emissão de instruções de trabalho revisado; redução em 20% de sucata devido ao setup.

A análise das causas originais foi por meio do Gemba, com o conhecimento da área por meio de filmes das condições atuais. Através desta análise observou-se que o tempo de setup era muito alto devido aos seguintes fatores: falta de padronização do setup e star-up da máquina 1; falha no método de setup; layout e disposição de dispositivo propício para deslocamento excessivo da operação. Para o problema de layout a ação foi redefinir layout e método. Os resultados estão descritos na tabela 1.

Problema |

Ações |

Resultados |

Gaveta de ferramentas desorganizada. |

Eliminação dos itens desnecessários |

Organização do armário e facilidade de encontrar os itens necessários. |

Falta de local padronizado para deixar folha de setup próximo à máquina 1. |

Colocação de prancheta na coluna posicionando assim a folha próxima da máquina 1. |

Organização do posto e redução do tempo para achar folha de setup. |

Falta de local padronizado para deixar componentes próximo do setup. |

Confecção de suporte para componente próximo a máquina 1. |

Organização do posto e redução de tempo para localizar o componente e fazer o setup. |

Falta de local padronizado para deixar os próximos materiais a serem utilizados no próximo modelo produzido. |

Confecção de suporte para materiais. |

Organização do posto e redução de tempo para fazer setup. |

Fonte: dos autores.

Tabela 1 – Resultados obtidos

Analisado anteriormente na tabela 1, como ações e contramedidas foram realizados, para a falta de padronização de set-up e start-up da máquina 1, a orientação de instruções de trabalho padronizando atividades realizadas no set-up de todos os produtos.

Verificou-se que com essas ações os tempos de atividades de setup obtiveram gradativa redução. Com a mudança de layout a distância percorrida reduziu de 770 metros para 450 metros, uma redução significativa de 41%, alcançando mais do que o objetivo inicial. Na verificação e monitoramento das soluções identificou-se que o tempo consumido do operador 1 é de 12,36 minutos e do operador 2, 12,30 minutos; uma redução de 27%. Neste momento optou-se por um novo método adicionando mais um operador na operação o que proporcionou uma redução de 55%, conforme figura 6 abaixo.

Figura 6 – Tempo de atividade por operador

Com o acompanhamento semanal percebeu-se que o projeto Kaizen obteve sucesso. A figura 7 abaixo, demonstra os resultados positivos obtidos.

Figura 7 – Tempo de setup semanal vs Quantidade de setup semanal

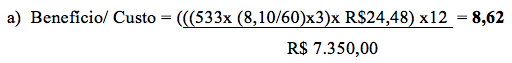

4.6 Step 6 – Análise Do Custo/Benefício

Uma boa seleção de temas para projetos de WCM geram projetos com custo benefício satisfatórios. Para este projeto a redução foi de 35% e o custo benefício de acordo com a tabela 2:

|

Antes |

Depois |

Número de operadores |

2 |

3 |

Tempo médio de set-up |

14,38 min/set-up (Janeiro) |

6,26 min/set-up (Março) |

Tempo médio de mão de obra direta (para realizar set-up) |

28,27 min/set-up |

18,78 min/set-up |

Fonte: dos autores.

Tabela 2 – Setup vs Custo Benefício

Benefício: N° de Set-up X (Diferença de tempo médio de set-up/60) x (n° de operadores x custo hora operador) x 12 meses. Portanto:

4.7 Step 7 – Expansão

O time do pilar Melhoria Focada alcançou seus objetivos e por isso o próximo passo é expandir para as demais máquinas da linha A e sequencialmente para as demais linhas da organização a fim de reduzir/eliminar todas as perdas.

5. Conclusão

Desde a origem da metodologia de empresa de classe mundial, as organizações são alvo de constantes mudanças afim de atingir este mesmo status. Essa trajetória não é um destino, mas sim uma jornada contínua de melhoria ao longo do tempo. É importante destacar que a melhoria obtida por meio do WCM levará algum tempo, porém o compromisso e o envolvimento direto da gestão, seguido da educação e capacitação do empregado são pontos chave que podem produzir os processos de mudança e ainda maximizar a sua eficácia. Assim, o estudo de caso, de acordo com os resultados obtidos pela empresa, vem confirmar a eficácia do Sistema de Gestão WCM na redução das perdas, eliminando progressivamente todos os fatores crônicos de desperdícios dentro da empresa.

Desta maneira foi possível analisar os ganhos e melhoria nos processos através da aplicação desta metodologia, além de perceber que a metodologia do World Class Manufacturing torna-se diferente de alguns outros programas de qualidade, pois além de ser uma aplicação e um desenvolvimento de baixo custo ele envolve muitas áreas e equipes de diferentes departamentos, desde um diretor da empresa até o operador da máquina ou um menor aprendiz. O entendimento do Pilar Melhoria Focada permitiu a elaboração de um estudo de caso, onde direcionados pelos passos do pilar se alcançou o objetivo do projeto e obtiveram-se um retorno satisfatório diante do Cálculo de Custo versus Benefício.

Após a aplicação do Pilar Melhoria Focada foram destacados melhoria nos processos, redução de tempo de produção, padronização de trabalho e a organização na linha de produção.

Os ganhos apresentados por este pilar mostraram que sua implantação contribui para o aumento da competitividade organizacional. Portanto, o sucesso da metodologia está na união das melhores práticas e ferramentas de gestão existentes, entre outras, as do Sistema Toyota de Produção. Sua forma de aplicação aliado ao rígido sistema de auditorias, faz com que a empresa tenha que desenvolver o WCM como um todo atacando cada fonte de perda, o que acarreta em ações de melhoria contínua dentro de toda fábrica.

Referências

BALLOU, RONALD H. (1993) Logística empresarial: transportes, administração de Materiais e Distribuição Física. São Paulo, Atlas.

BORGES, R. C. OLIVEIRA, E. H. e OLIVEIRA, A. S. (2013) Estudo da Implantação do Pilar Controle da Qualidade da Metodologia World Class Manufacturing (WCM) em uma empresa do setor automotivo no sul de Minas Gerais, ANAIS SIMPOI.

PADDOCK, B. (1993) Top management´s: Guide to world class manufacturing. 1st ed. Kansas City: Buker, Inc.

CORTEZ, P. R. L. (2010) Análise das Relações entre o Processo de Inovação na Engenharia de Produto e as Ferramentas do WCM: Estudo de Caso Em Uma Empresa do Setor Automobilístico. XXX ENGEP – Encontro Nacional de Engenharia de Produção. São Paulo.

HAYES, R.H. & WHEELWRIGHT S.C. (1984) Restoring our competitive edge: competing through manufacturing.

HARRISON, A. (1998), Manufacturing strategy and the concept of world class manufacturing. International Journal of Operations & Production Management, V. 18 N. 4, p. 397-408.

YAMASHINA, H. (2007) Dr. Hajime Yamashina: La filosofia World Class Manufacturing. Entrevista concedida a IVECO.

YAMASHINA, H. (2009) World class manufacturing: Métodos e instrumentos. Material interno de aplicação WCM da empresa em estudo.

YAMASHINA, H. (2010) WCM do dia-a-dia da fábrica para o dia-a-dia da sua vida. Material interno de divulgação do WCM da empresa em estudo.

YAMASHINA, H. (2002) Challenge to world-class manufacturing. International Journal of Quality & Reliability Management. Vol. 17. Nº 2, p. 132–143.

YIN, R.K. (2005) Estudo de caso: planejamento e métodos. 3. ed. Porto Alegre: Bookman, 212 p.

WOMACK, J.P.; JONES, D.T. (1998) A Mentalidade Enxuta nas Empresas, 4 ed. Rio de Janeiro, Editora Campus Ltda.

1. Universidade Metodista de Piracicaba, Santa Barbara D'Oeste, São Paulo, Brasil (acmelega@unimep.br)

2 Universidade Metodista de Piracicaba, Santa Barbara D'Oeste, São Paulo, Brasil (caroline_kuhl@yahoo.com.br)

3 Universidade Metodista de Piracicaba, Santa Barbara D'Oeste, São Paulo, Brasil(pradoanderson@yahoo.com.br)

4 Universidade Metodista de Piracicaba, Santa Barbara D'Oeste, São Paulo, Brasil (ggorgulho@gmail.com)

5 Universidade Metodista de Piracicaba, Santa Barbara D'Oeste, São Paulo, Brasil(acpjr1@gmail.com)